8. 予圧

予圧とは、軸受内部すきまを負にした状態であり、滑り軸受にはない転がり軸受固有の特徴です。

転がり軸受の予圧

転がり軸受は、主に運転時、すきま状態で使用されます。

一方、軸の振れを抑制する目的などでは、組付けたときに負のすきまとなるよう、あらかじめ内部応力を発生させた状態(※)で使用される場合があります。

※ 測定すきまは零かつ、内外輪、転動体を弾性変形させた状態です。

このような状態を予圧と言います。

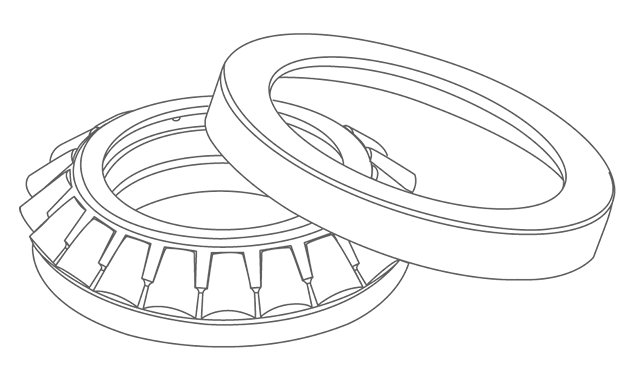

主に、予圧はアンギュラ玉軸受や円すいころ軸受のように、2個対向させてすきまの調整ができる形式の軸受に適用されます。

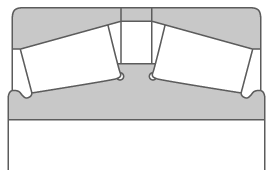

アンギュラ玉軸受の背面

組合せ(DB)例

円すいころ軸受の正面

組合せ(DF)例

主な軸受の予圧目的

- 軸のラジアル方向およびアキシアル方向の位置決めを正確にするとともに、軸の振れを抑えるために行ないます。

・・・工作機械の主軸用軸受、測定器の軸受など - 軸受の剛性を高めるために行ないます。

・・・工作機械の主軸用軸受、自動車デフピニオン用軸受など - アキシアル方向の振動および共振による異音を防止するために行ないます。

・・・小形電動機用軸受など - 転動体の旋回滑り、公転滑りおよび自転滑りを抑制するために行ないます。

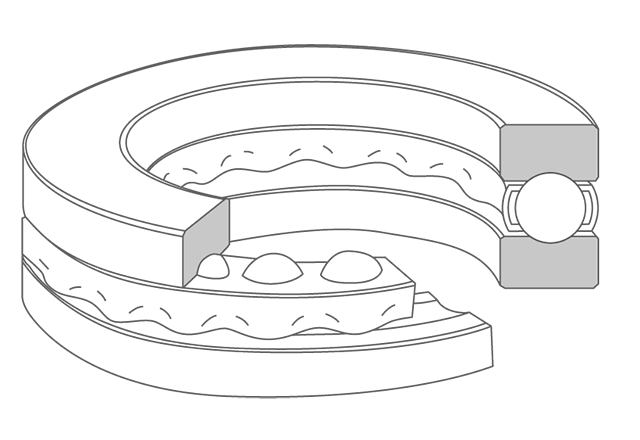

・・・高速回転するアンギュラ玉軸受、スラスト玉軸受など - 軌道輪に対して、転動体を正しい位置に保つために行ないます。

・・・スラスト玉軸受やスラスト自動調心ころ軸受を横軸で使用する場合など

剛性

剛性とは物体が外力に対して、元の形を保とうとする性質、外力に対する変形抵抗です。

軸受が荷重を受けると、転動体と軌道輪は弾性変形を生じます。

この弾性変形量が小さいことを剛性が高いと言います。

軸受の剛性が高い → 荷重がかかっても回転軸の位置のずれが少ない。

一般にころ軸受は玉軸受より剛性が高く、予圧した軸受は、予圧のない軸受より、剛性が高いです。

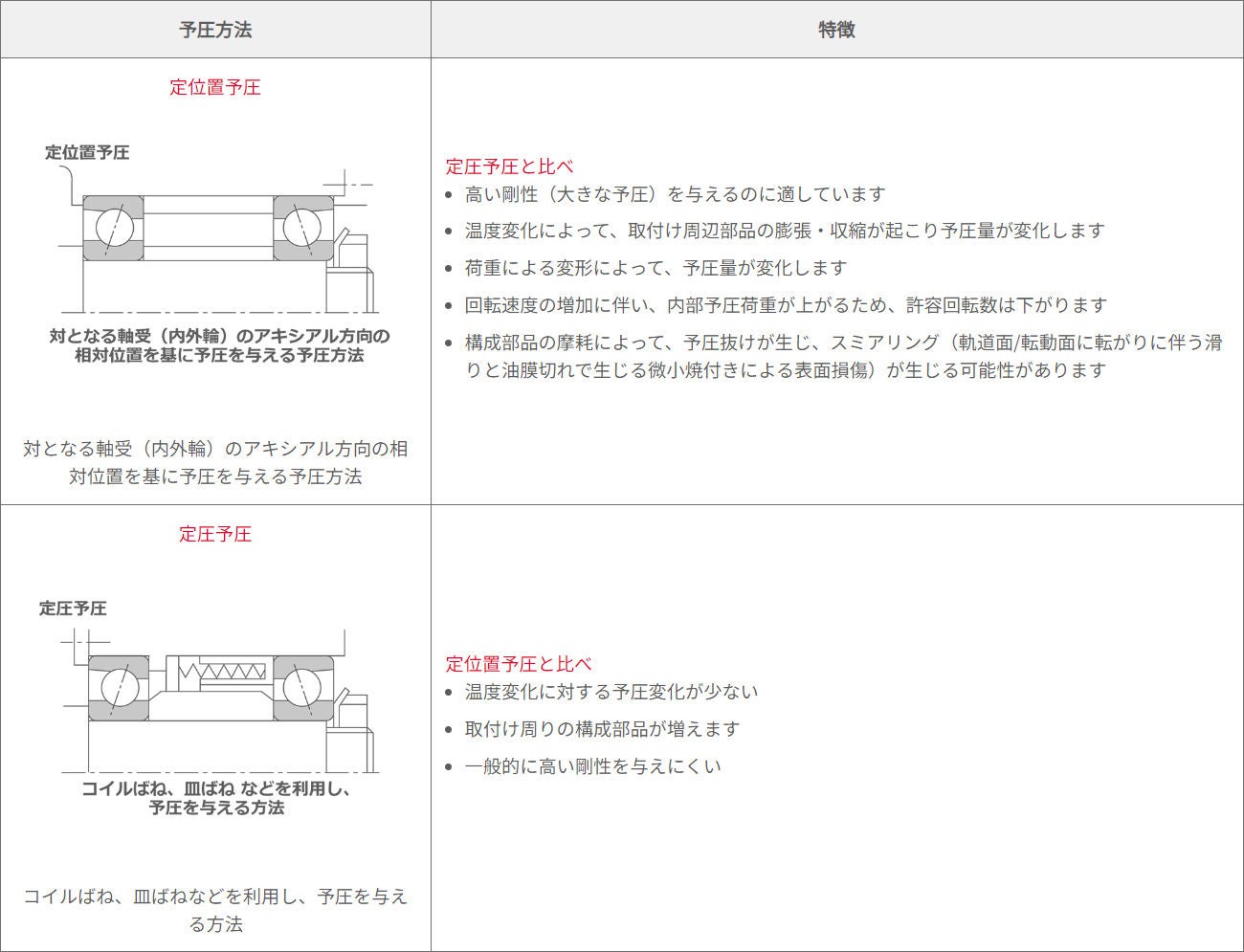

予圧方法

予圧と剛性

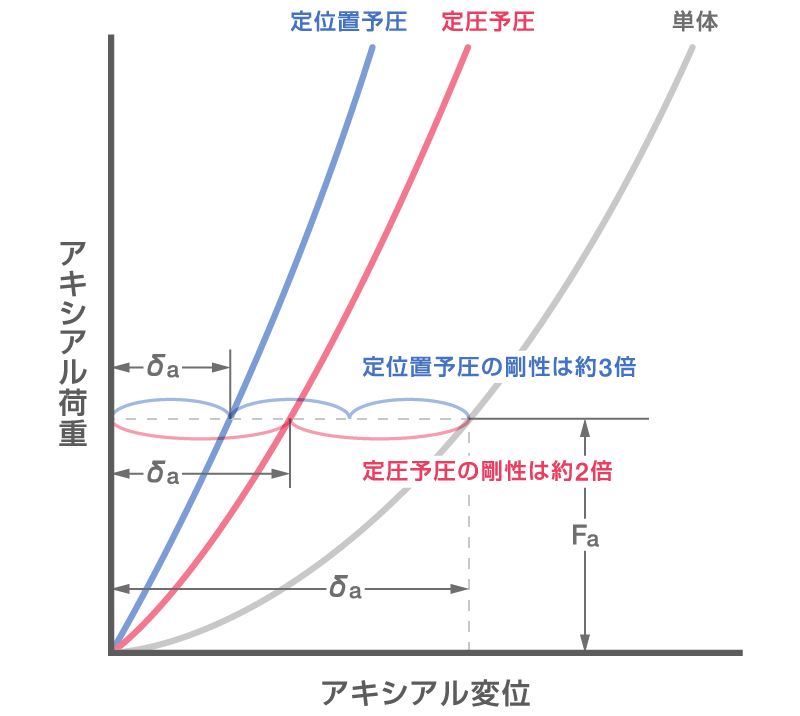

軸受単体と予圧を与えた軸受を比較すると、予圧を与えることによって、同一アキシアル荷重にて、アキシアル変位は約1/3~1/2、つまり、剛性は約2~3倍になります。

一般に剛性を高める目的には、定位置予圧が適しています。

高速回転の場合、アキシアル方向の振動防止が必要な場合、または横軸でスラスト軸受を用いる場合などには、定圧予圧が適しています。

Fa:アキシアル荷重

δa:Faを負荷した際の定位置予圧、定圧予圧または、予圧なしの場合のアキシアル変位

予圧抜け

アンギュラ玉軸受や、円すいころ軸受にて、予圧を与える場合、作用点間距離が長く、系の剛性が高くなる背面組合せ(DB)が多用されます。

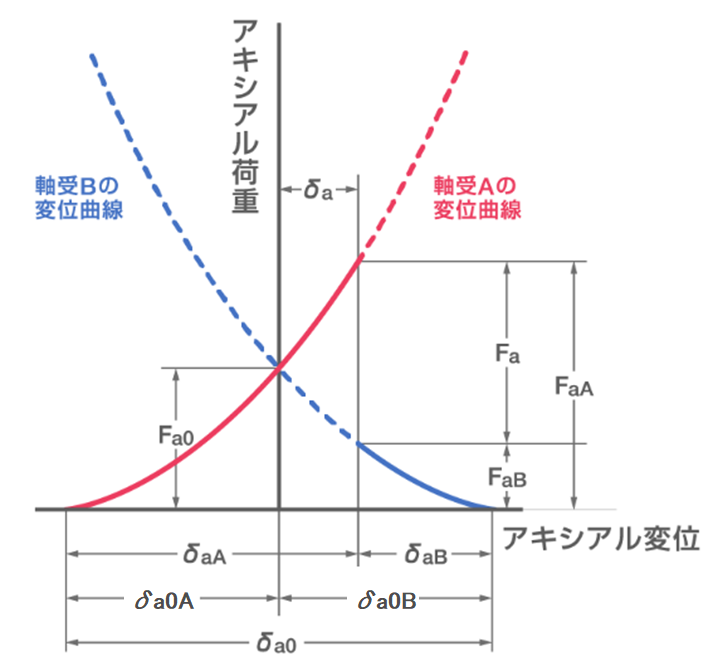

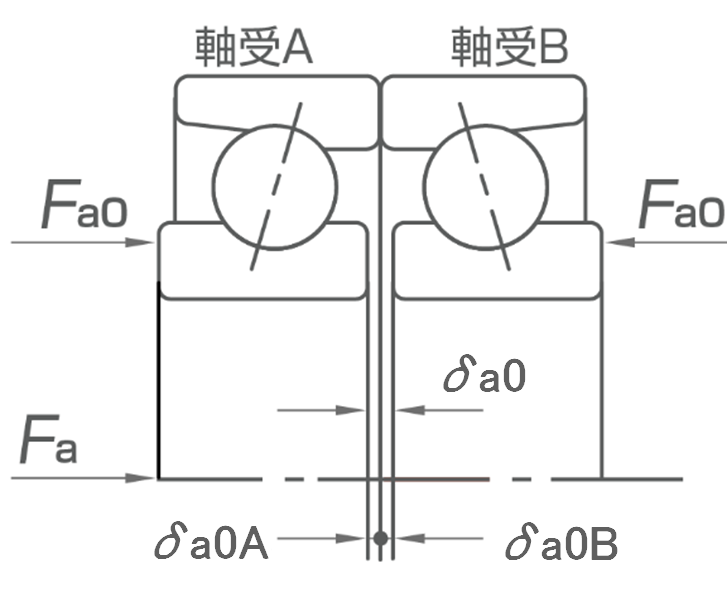

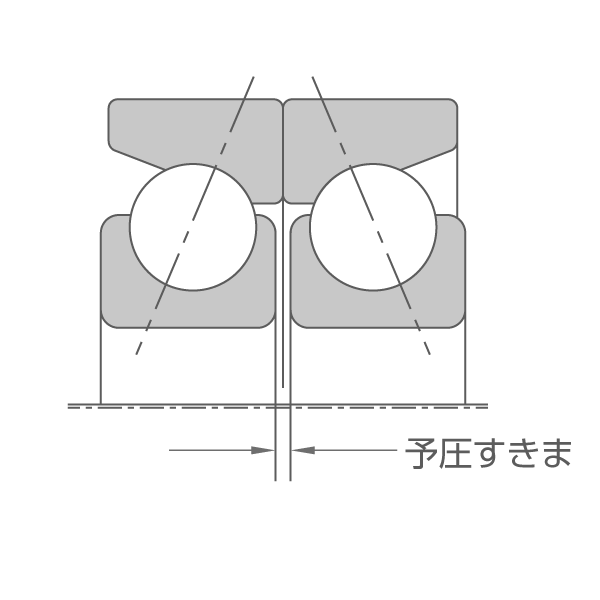

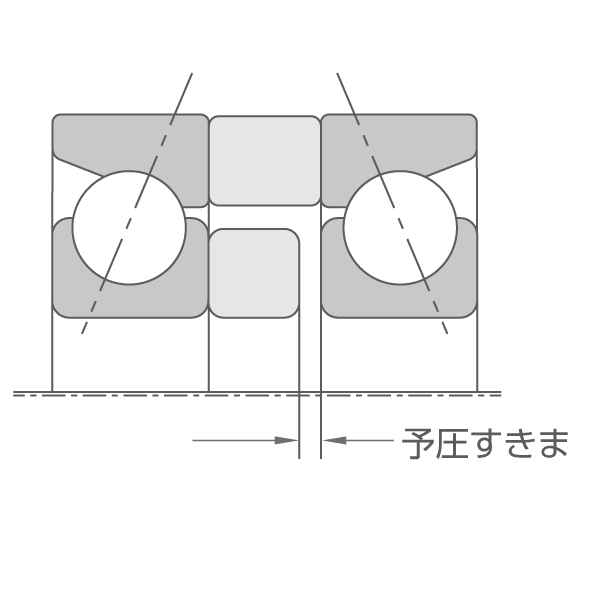

下図のように、組込前の軸受にて、内輪間すきま(予圧すきま)δa0を有する系(下図)を考えます。軸受A/Bをアキシアル方向に締付け内輪を密着(内輪間すきまδa0がなくなった状態)させると、予圧Fa0が生じます。

そこに、外部アキシアル荷重Faが軸受Aに負荷すると、軸受Aには予圧Fa0と外部荷重Faが作用し、変位δaだけ軸受Aでは増加、軸受Bでは減少します。

つまり、Faが増加すると、δa が大きくなり、軸受Bの変位δaBは零となり予圧がない状態となります。この状態を予圧抜けと呼びます。

組込前のアンギュラ玉軸受背面組合せ

定位置予圧の予圧線図

ここに

δa0:予圧すきま

δa0A:軸受Aの予圧すきま

Fa:外部からのアキシアル荷重

FaA:Fa負荷時の軸受Aが負荷するアキシアル荷重

FaB:Fa負荷時の軸受Bが負荷するアキシアル荷重

δa:Fa負荷時の系(組合せ軸受)の変位量

δaA:Fa負荷時の軸受Aの変位量

δaB:Fa負荷時の軸受Bの変位量

Fa0:予圧

δa0B:軸受Bの予圧すきま

主な定位置予圧の方法

主な定位置予圧の方法を下記に示します。

一般的には、1または2が使われています

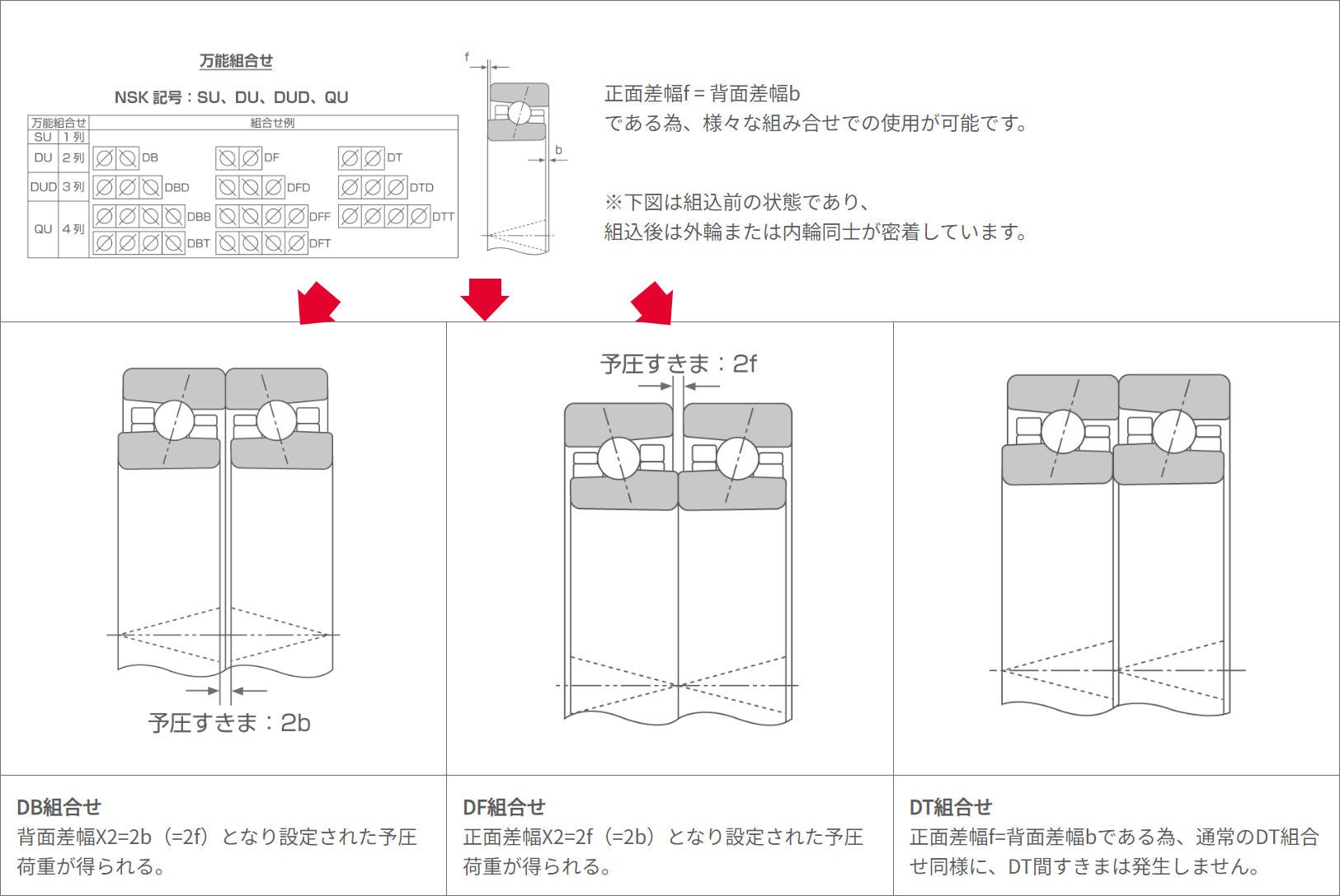

- 差幅寸法や軸方向すきまを調整した組合せ軸受を使用する方法

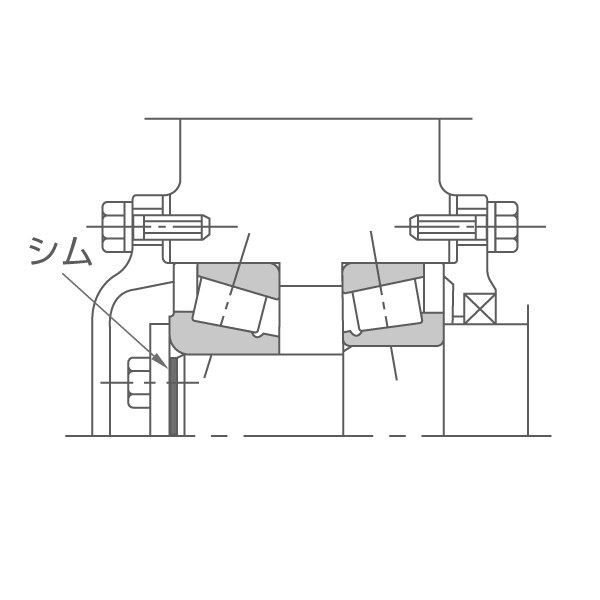

- 寸法調整した間座やシムを使用する方法

- ボルト/ナット/シム等を用いて、軸受を軸方向に締め付ける方法

⇒ 主に起動トルク(起動摩擦モーメント)をチェックし、予圧を調整します

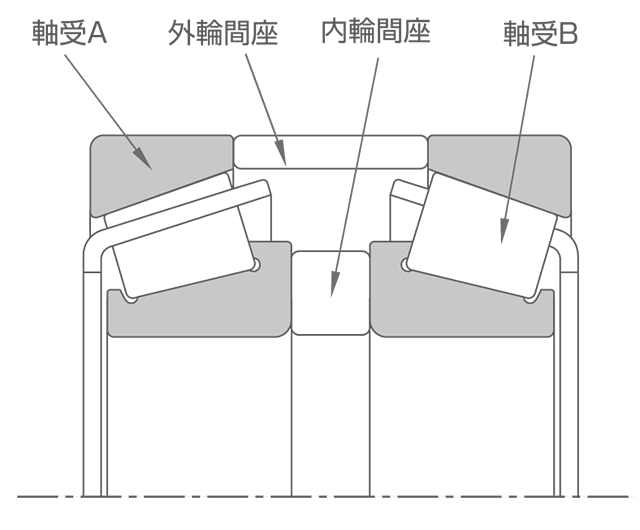

内外輪幅を調整して、適正予圧をかけます

(図は組込前の状態であり、組込後の内輪同士は密着します)

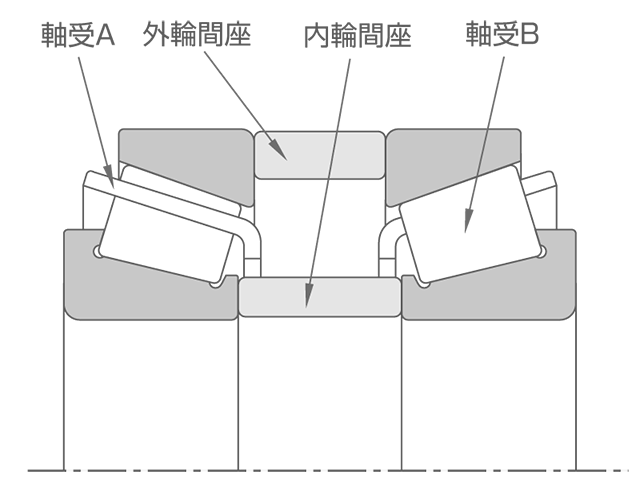

間座幅を調整して、適正予圧をかけます

(図は組込前の状態であり、組込後の内輪と間座は密着します)

シム調整によって、適正予圧をかけます

定位置予圧法 - 万能組合せ

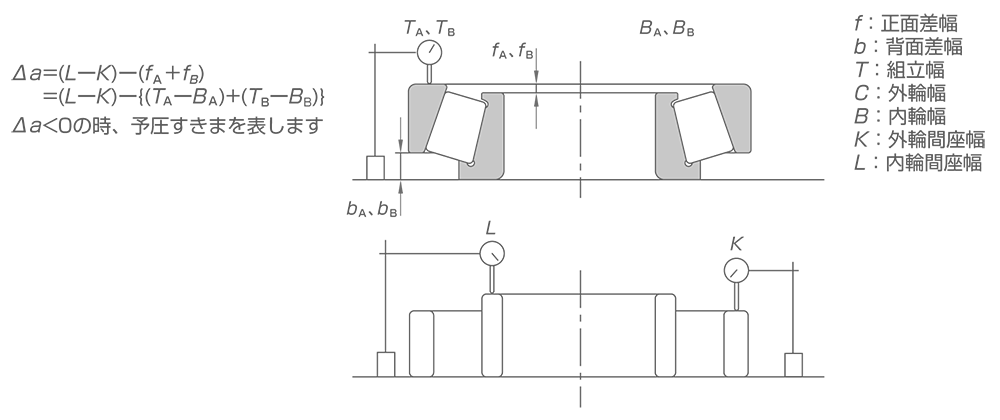

定位置予圧法 - 差幅測定による方法(DB組合せ)

差幅とは、下図のf、bが示す内外輪端面の段差を言います。

円すいころ軸受背面組合せ(DB)の場合、

- 内輪背面を下にして台上に置き、外輪を10回転以上し、ころを安定させてから、内輪幅と組立幅を測定します。

- 組合わせる他方の軸受も内輪幅と組立幅を測定します。

- K(外輪間座)とL(内輪間座)の幅寸法を測定します。

これらの測定値を下式に代入すると、アキシアルすきまΔaが算出できます。

定位置予圧法 - 差幅測定による方法(DF組合せ)

円すいころ軸受正面組合せ(DF)の場合、

- 内輪背面を下にして台上に置き、外輪を10回転以上し、ころを安定させてから、外輪幅と組立幅を測定します。

- 組合わせる他方の軸受も外輪幅と組立幅を測定します。

- K(外輪間座)とL(内輪間座)の幅寸法を測定します。

これらの測定値を下式に代入すると、アキシアルすきまΔaが算出できます。

なお、DF組合せでは内輪間座Lを設けず、内輪背面同士を直接合わせて使用する場合も多く、その場合はL=0とする。

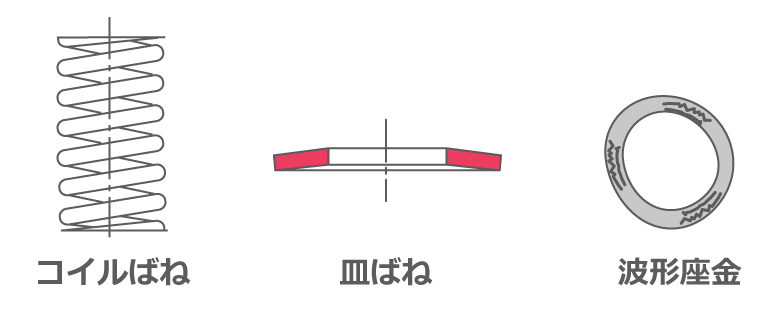

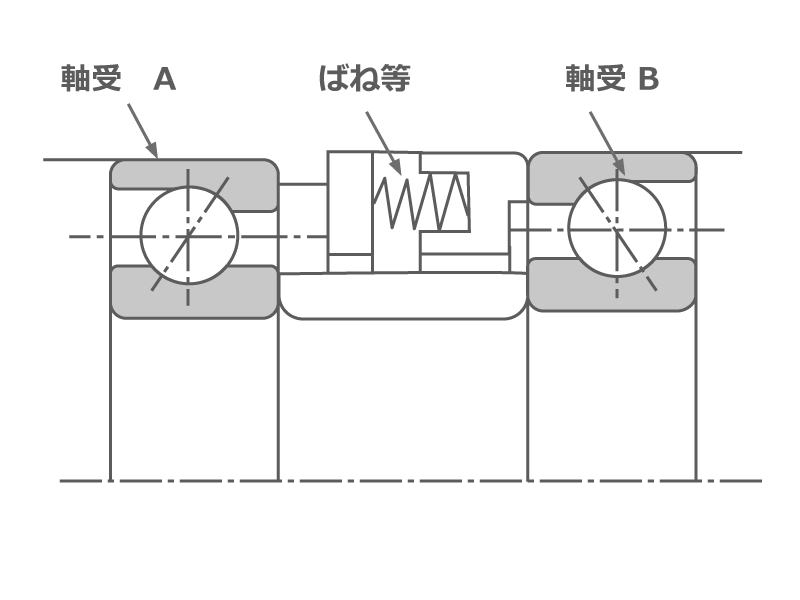

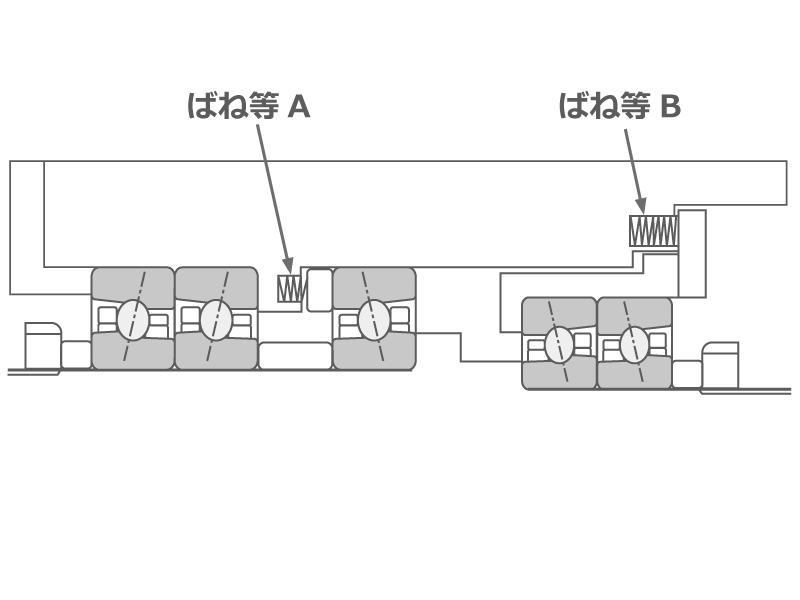

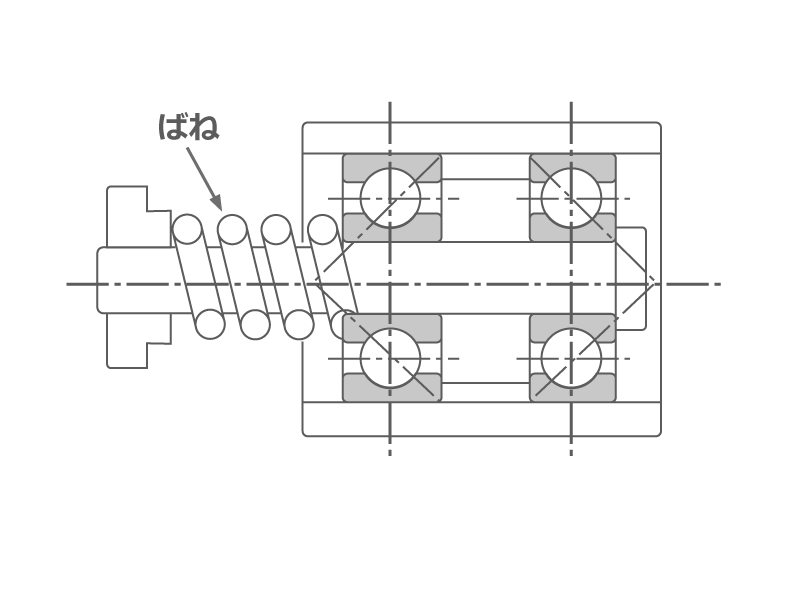

主な定圧予圧の方法

組立時と運転時の軸受移動量や予圧量に応じて、コイルばね、皿ばね、波形座金などを利用して、適正な予圧を軸受に与える方法。

運転中の予圧量をほぼ一定に保つ場合に適しています。

定圧予圧例(1)

定圧予圧例(2)

定圧予圧例(3)

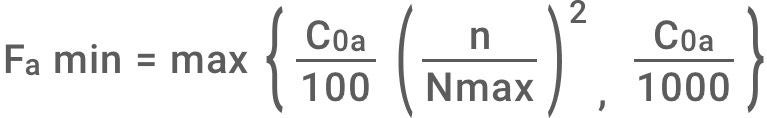

スラスト軸受の必要予圧荷重

組立時と運転時の軸受移動量や予圧量に応じて、コイルばね、皿ばね、波形座金などを利用して、適正な予圧を軸受に与える方法。

運転中の予圧量をほぼ一定に保つ場合に適しています。

スラスト玉軸受の場合、必要な最小アキシアル荷重は、次の2つの式で求めた値のうち、大きいほうを採用します。

ここに

Fa min:最小アキシアル荷重(N)

C0a:基本静アキシアル定格荷重(N)

n:軸受の回転数(min-1)

N max:軸受の許容回転数(min-1)

スラスト自動調心ころ軸受の予圧荷重

スラスト自動調心ころ軸受の場合、必要な最小アキシアル荷重は、次式によって求められます。

予圧設定にあたって

予圧量が適正値より、大きいと

接触する転動体(転動面)と軌道輪(軌道面)の間に、外部荷重とは別に予圧荷重が発生します。このように荷重が大きくなることで、異常発熱、摩擦モーメント増大または、疲れ寿命低下を招く可能性があります。

予圧量が適正値より、小さいと

外部荷重による内部すきま発生などにより、軸受剛性不足または、予圧抜けが発生し、軸振れ抑制などの狙った性能を確保できないことがあります。