世界初!超音波探傷を用いた高精度の転がり軸受寿命予測

軸受設計・材料を変えずに基本動定格荷重が2倍相当!?NSKコア技術研究開発センター&産業機械軸受技術センターが確立した新技術について直撃!

長年採用されている軸受寿命の計算式は、国際標準化機構(ISO)の前身である国際標準化団体連合(ISA)が1962年に発表した報告書に定義されたもので、今はISO規格 "ISO 281:2007 転がり軸受-定格荷重と定格寿命" として体系化されています。1962年に比べて製造や材料技術、メンテナンス手法は飛躍的に進歩していて、寿命予測の固定観念を見直す必要がありました。

NSKは、この約60年間、誰も超えられなかった軸受寿命計算のブレークスルーを実現することによって、環境保全や生産性向上に繋げていきます。今回は、超音波探傷検査に着目し、高精度軸受寿命計算方法を開発したNSK研究者・技術者にお話をお伺いしました。

プロフィール

小俣 弘樹

チーフエンジニア

コア技術研究開発センター

橋本 翔

グループマネジャー

技術開発本部

河田 真一

室長

産業機械事業本部

産業機械軸受技術センター

産機軸受開発室

土信田 知樹

副主務

コア技術研究開発センター

第一研究開発室

山田 渓太

技術開発本部

小俣 軸受寿命計算に関わるISO規格の基盤理論は、1962年に作られたものですが、その後、軸受や材料技術は大きく進歩しました。約20年前、ISO規格で計算される軸受寿命と、耐久試験で確認される実際の軸受寿命との間にギャップが大きくなっていることに気づき、このテーマについてより詳細な研究が始められました。調べ始めたころ、NSK軸受の寿命がISOで予想される寿命の約20倍も長いことを確認しました。そして2023年の今日、NSK軸受の寿命は、ISOに基づくカタログ定格寿命の50倍以上となる場合もあります。慎重を期すことは悪いことではありませんが、実際よりも寿命が長いことを交換頻度や廃棄量の削減により環境保全や生産効率の向上に活かすことが可能です。

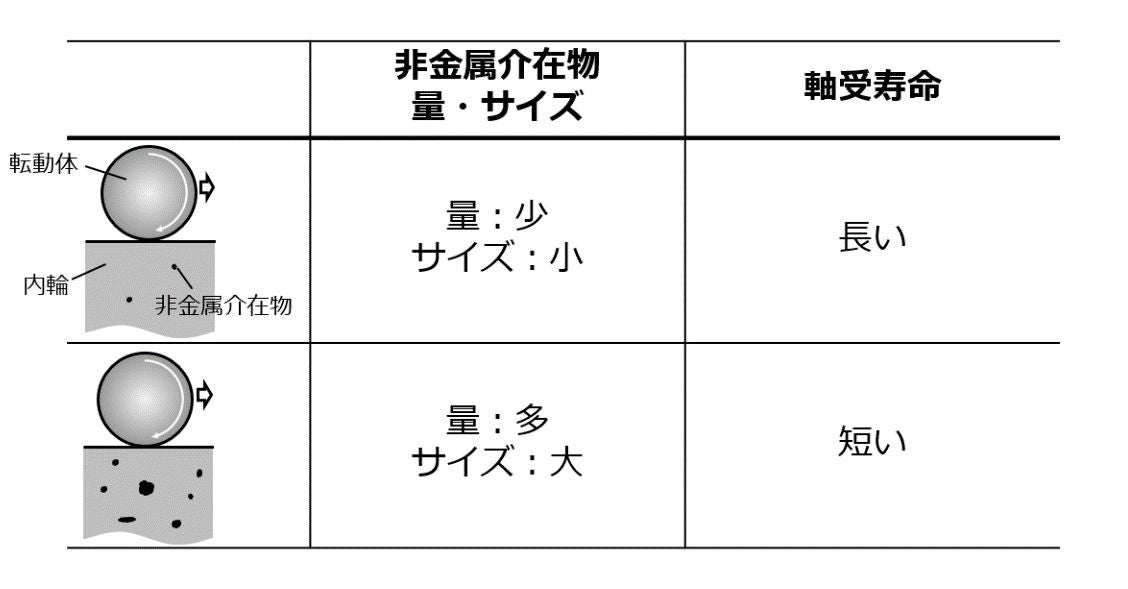

一つの課題は、ISOの軸受寿命計算式は、潤滑条件の影響を考慮したものであることです。もちろん潤滑条件は軸受の寿命に大きく影響しますが、潤滑の技術は、1962年当時に比べて今日では、はるかに向上しています。十分に潤滑された条件下では、軸受鋼、特に鋼の組成と品質(不純物の量)が、軸受がその用途でどのくらい長持ちするかを予測する上で、より正確な指標となります。

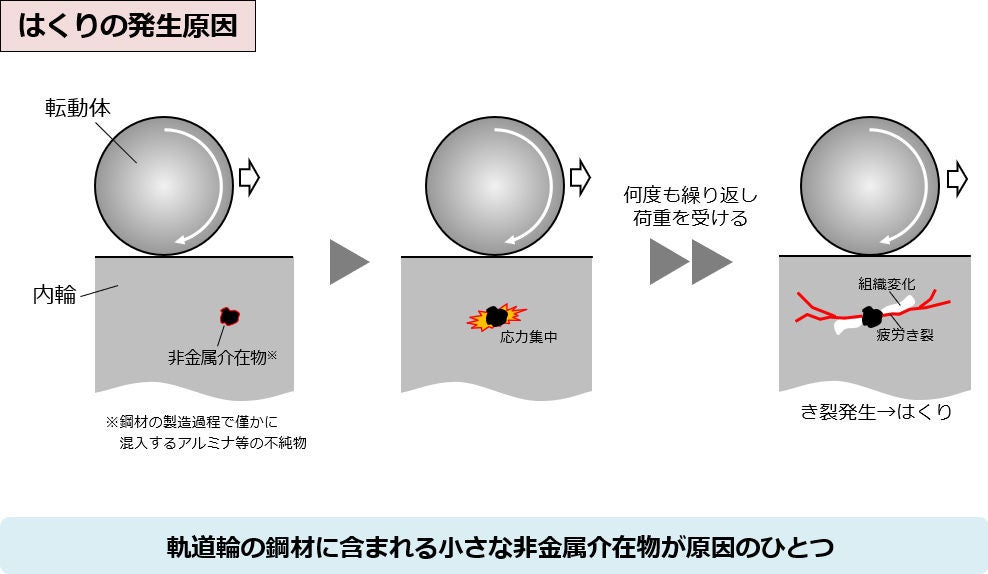

橋本 良好な潤滑環境下であればNSK軸受がカタログ寿命よりもはるかに長持ちであることは経験的にわかっていましたし、それが材料品質や製造技術の向上によるものであることもわかっていました。特に、鋼材中に含まれる不純物(非金属介在物)の影響がとても大きいことは周知の事実でした。このことは、長寿命な軸受を開発する観点で非常に有益ではありましたが、寿命を精度よく予測するための技術はそれに追いついていませんでした。しかし、研究を続けていくなかで、破壊力学に基づく評価法が有効であろうことに私たちは気づくことが出来ました。その時点で破壊力学に関する知見は多くなかったのですが、九州大学とのオープンイノベーションによって技術開発を加速させることが出来ました。そうして得られた技術が、材料内部で発生したき裂が進展していく過程に「どの因子が」「どの程度影響を及ぼすのか」を見極めた定量的評価手法であり、軸受寿命を高精度に予測する技術を確立するうえでのポイントのひとつでした。この開発の結果、非金属介在物が軸受寿命に及ぼす影響を定量的に寿命予測式に反映させられたのです。

研究を指導して下さった先生は、私たちに不足していた知見や考え方を補ってくれました。指導の中で研究方針や着地点が明確になったこともあり、開発スピードも上がりました。加えて、近年のコンピュータの処理能力の飛躍的な向上のおかげで、高負荷なシミュレーション解析を短期間で数多く行うことができ、その結果は定量的な評価に役立ちました。私たちが立てた仮説の説得力に自信はありましたが、最終的に結果がまとまるまでは不安もありました。しかし、種々の耐久寿命試験に基づく現象の理解と、シミュレーション解析によって得られる定量化手法は、私たちの努力を裏切りませんでした。寿命を決める支配的因子であるき裂進展現象を定量的に評価するのに破壊力学はとても有効な考え方でしたが、それを実用レベルで寿命予測法に取り入れることは大きな挑戦でもありました。こうして開発した技術と、鋼材中の非金属介在物そのものを評価する検査技術を組み合わせることによって、NSK軸受の寿命を高精度に予測することが可能となりました。

非金属介在物

土信田 鋼材には不可避的に不純物(非金属介在物)が存在しており、一定のバラツキを有しています。そこで、NSKが調達する鋼材にどれだけの量と大きさの非金属介在物が含まれているかをより正確に測定することができなければ、高精度な寿命予測技術を実用化できないのです。

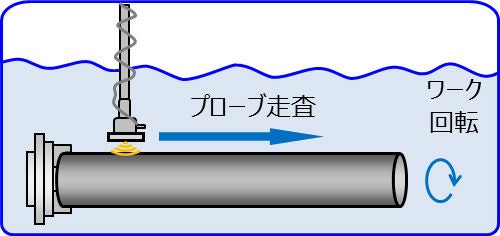

従来の検査方法は、鋼材を切断・研磨して顕微鏡で観察し、非金属介在物の数を目視で数えるというものでした。この手法は一般的なものではありますが、検査に時間が掛かるうえ、鋼材のほんの一部しか検査できないため、開発した寿命予測技術を実用化するには不十分な手法でした。そこで、多くの代用策を探り、Micro-UT法 (超音波探傷)を使って短時間で鋼材の大体積を検査できないかと考えました。

しかし、超音波を使って鋼材中の数十マイクロメートルの微小な非金属介在物を検出した前例がNSKにはありませんでした。そのため、超音波探傷で検出された位置に本当に非金属介物が存在するのかを確認するところから技術開発を始めました。また、数十マイクロメートルの一つ一つの非金属介在物の大きさを正確に推測するために、得られた超音波探傷結果をどのように解析するかの技術開発は非常に困難でした。超音波探傷条件の適正化や、多数の非金属介在物の実寸法測定などの多くの試験を重ねた結果、非金属介在物の大きさを正確に推定できる技術を確立することができました。この検査法の確立により、従来の顕微鏡法の3000倍以上の体積を1/5の時間で、しかも非破壊で検査することができ、信頼性の高い非金属介在物のデータを取得できるようになりました。

Micro-UT法(超音波探傷)イメージ図

私たちが直面したもうひとつの課題は、この技術を世界中のNSKテクノロジーセンターに迅速に展開することでした。各拠点と綿密なコミュニケーションを取り、 Micro-UT法 が様々なニーズに対応できることを検証した結果、2年足らずグローバルに導入出来ました。これにより、コア技術研究開発センターで管轄している日本材だけでなく、各テクノロジーセンターで管轄している海外の鋼材についても、本検査ができるようになりました。

河田 NSKは世界中に工場があり、世界各地のさまざまな供給元から鋼材を調達しています。NSK製品の品質確保は人命にかかわるものもあります。高速道路を走る自動車や高速鉄道が突然故障すれば、その結果は悲惨なものになりかねません。例えば、風力タービンから水力発電、火力発電に至るまで、私たちのエネルギー発電の多くは、高荷重・高温という極めて厳しい条件下で軸受を使用しています。エネルギー・インフラにおける軸受の不具合は、何千もの家庭が停電に見舞われることを意味します。

製品品質を左右する重要な要素は材料の品質です。鋼材中の不純物は軸受の寿命に大きな影響を与える要因で、Micro-UT法を用いると、短時間で広範囲の鋼材中の非金属介在物の大きさや量を把握することが可能となり、統計的に処理することでNSKの鋼材を管理することが可能となります。

山田 この高精度寿命予測技術によってNSK軸受の長寿命性能を定量的に示すことができるようになりました。ただ、これらの技術をお客様に直接使っていただくには非常に複雑です。そこで、NSK軸受の長寿命性能をお客様の機械設計にシンプルに活かしていけるよう、カタログに記載されている軸受寿命計算のパラメータである基本動定格荷重の見直しを行っていきます。現在のNSKの軸受カタログには非常に多くの軸受型式が記載されており、お客様の使用用途・条件も多種多様です。多くのお客様にNSK軸受を安心してご使用いただけるよう、適切な安全マージンを考慮した基本動定格荷重を検討しています。同時に、カタログデータはお客様にNSK製品を選んでいただく際の一つの判断材料になりますので、新規のお客様にもNSK製品の強みや品質の高さを十分にアピールしていくことも重要です。

橋本 既存製品のカタログデータが突然更新され、「従来よりも20倍長持ちします」と急に言われても、戸惑いや懐疑の念を抱くお客様のほうが多いと思います。理論とそれを支える実証データをもとにカタログデータを更新していることや、更新された値が十分安全・安心な範囲内にあることを、お客様に丁寧にお伝えしていくことも私たちの大切な仕事です。NSK軸受の良さを最大限にお伝え出来るよう努めるとともに、社会のニーズに応える技術開発を今後も進めていきます。