移動型伸縮可能アームで社会問題の解決を目指す

~スピーディーな開発で今までになかったものを創り出す~

今回は、NSKのエンジニアで、マサチューセッツ工科大学(MIT)の客員研究員である勅使河原誠一に、ロボット開発について聞きました。ロボット開発の第一人者、MIT 浅田教授のもとで行っている移動型伸縮可能アームに関する新しい開発について紹介します。

プロフィール

勅使河原 誠一

新領域商品開発センター 技術開発第一部

2012年に入社。メカトロニクス製品およびアクチュエータなどの新製品の開発に取り組む。2018年より、アメリカのマサチューセッツ工科大学で客員研究員としてロボットの研究に従事している。

── 本ロボット開発を行うきっかけは何でしょうか?

MIT建物内の廊下を歩いているとき、2mほどある高いはしごの頂点に立ち、上半身を天井の点検口に入れて設備の修理をしている人を見かけました。下ではしごを支える人もおらず、完全に一人作業で、「危ないな」と単純に思ったことが始まりです。このように建物の設備の点検やメンテナンスなど、複雑で大型なシステムの組み立て作業などの際、高くて、狭く、入り組んだスペースの対象物にアプローチしなければならない場合がよくあります。

しかし、作業スペースに手が届かない、といったことがよくあります。例えば、天井に張り巡らされたパイプラインや配線の間にある限られた空間での作業や、通気口の内部で作業をする場合などです。このような作業をロボットで自動化しようとした場合、一般的な6軸の産業用ロボットアームやデルタロボットのような機構では高くて狭い空間へのアプローチは困難です。また、屋内空間を自由自在に動き回れるようにするためには、小型化、軽量化の問題もありました。

MIT居室周辺の廊下にて

── そのような課題の解決にNSKはどのように貢献していきますか?

NSKは、ステアリング製品やメガトルクモータ™(ダイレクトドライブモータ)、アクチュエータ、またそのほかのメカトロニクス製品を製造するグローバル企業として、ロボットおよびメカトロニクス分野での研究開発にも積極的に取り組んでいます。2017年には、「ナビゲーション機能付き障害物回避先導ロボットLIGHBOT™」を開発し、実用化しました。病院などの施設で、視覚障がい者や高齢者などを、障害物を回避して目的地まで誘導するロボットです。

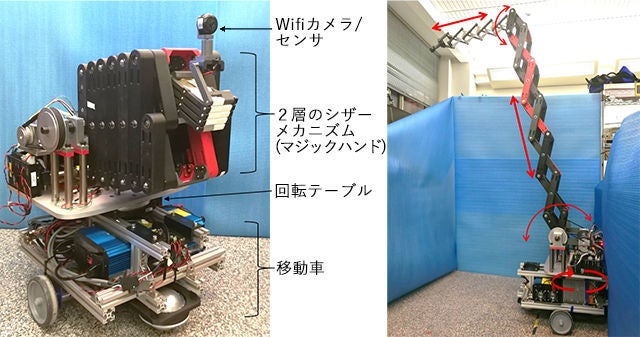

NSKは、学校や研究団体と協力して、研究を行うことも多くあります。私は、現在、MITで客員研究員として研究を行っています。浅田教授の指導のもと、非常に狭いスペースで活躍できるロボットの開発を行っており、2つのメカニズムのプロトタイプを開発しました。今回はその1つ、Mobile Extendable Robot Arm(MERA)を紹介します。MERAは、2段階のシザーメカニズム(マジックハンド)を用いており、コンパクトに折りたたんだ状態で移動し、必要な場所で大きく伸び、作業を行います。通常、よく知られているマジックハンドは伸縮動作だけですが、MERAのシザーメカニズムは回転動作もできます。さらに大小の2つのメカニズムがそれぞれが伸縮動作と回転動作を行うことができるので、さまざまな角度から作業領域にアクセスすることができます。先端部(2層目)が小型なため、狭い領域にもアクセスしやすくなっています。

MERA (Mobile Extendable Robot Arm)

── MERAはどんな場面で使われることが想定されますか?

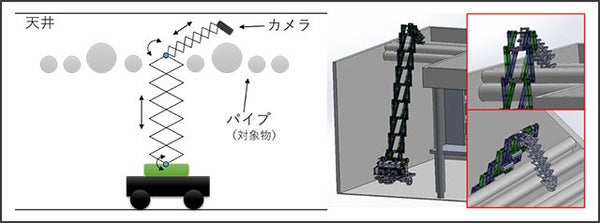

MERAには、メンテナンスや点検作業において多くの可能性があると考えています。工場や、鉄道トンネル、送電線などインフラ関係に使われているパイプやワイヤーの多くは、想定耐用年数よりも長く使用されています。危険な場所でのメンテナンス、点検作業でも、MERAは人間に代わり、昼夜を問わずに作業することができると考えています。

開発したロボットアーム(MERA)の活用イメージ

(動画) MERAによる点検作業のデモンストレーション

── MERAを使うことのメリットは?

メンテナンスや点検の作業では、高いはしごを登ったり、高電圧送電線やガス管などに関わる物理的・化学的リスクを伴う作業がよくあります。はしごを使用しての作業には、転落などのリスクがあり、実際、はしごに関わる事故は、毎年労働災害の大部分を占めています。また、自然災害や、一部破損や全壊した屋根や天井部分、破裂したパイプ、ガスや化学物質の漏れ、絡み合った配線などが、メンテナンス作業者のリスクを高めています。

MERAでは、カメラや赤外線センサなどによって予備点検ができるので、人間が高いはしごを登って危険な状況に陥ることが減ります。また、MERAは、天井パネルを持ち上げたり、建設現場でジョイント、配線や品質確認が必要な部分の写真を撮って、専門家が離れたところで確認するなど、より多くの実践的な作業を実行できる可能性を秘めています。

メンテナンスや点検作業の際に考えられる状況

── MERAの開発において、どのような気付きがありましたか?

今回の開発は、将来の新たなアプリケーションを探求するため、既存の開発プロセスとは異なり、基本的にゼロからスタートしました。

新しいアイデアの開発に関するMITの哲学は、理論に加え、実際にアイデアを形にし、プロトタイプをスピーディーに製作することを重視しています。そのため、アイデアを議論し、課題を特定し、ソリューションを概念化し、プロトタイプを3Dプリンタで作って、評価し、その結果を次のアイデア創出のために活用します。これらの全てのプロセスを約1週間単位で行い、毎週のように繰り返します。MITの開発のペースと物の考え方は、私にとって非常に新鮮でした。

このスピーディーさを重視した開発のスタイルは、理想と現物のギャップを常に気付かせてくれるため、問題点を特定しやすくなります。これにより、実践的な新しいアイデアが生まれ、今までになかったものを創るきっかけとなります。企業の研究所や開発現場においても、同様の方法で、より速くムダの少ない開発サイクルを実践できると思います。

── MERAに対しての反響はありましたか?

2018年に、ニューヨークで開催された展示会「Automation Technology Expo(ATX)East」にMERAを出展し、ビルのメンテナンス会社などから多くの問い合わせをいただきました。ビルのメンテナンスは、まさしくMERAの活躍の場の一つとして考えていたので、MERAの需要があることを改めて実感できました。一方で、下水道や狭いトンネルの点検で使いたいとの声をいただいたのには、驚きました。私たちは、MERAを上方に伸ばして、高い場所での作業に使うことを想定していたからです。マンホールを開けて、そこにMERAを下降させ、内部の点検に使うという考え方は、MERAの新たな活用方法の気付きになりました。

── 今後の展望は?

多くの企業が私たちと同様に、未来志向の研究プロジェクトを行っていますが、多くは1回限りの実験的なものが多く、製品化につながるようなプロジェクトはそう多くないように感じます。本当に必要なのは、研究結果をどのように次のレベルに進め、製品化につなげていくかです。

MERAは研究レベルで活用されていくと思いますが、私たちはMERAの研究を通して社会にソリューションを提供したいと考えています。例えば、MERAの活用による労働災害の削減です。そのようなあたらしい動きをつくるためには、外に目を向け、私たちの取り組みを社内外問わず多くの人に知っていただき、パートナーを見つけ、協業しながら進めていく必要があると考えています。