高負荷駆動用ボールねじに高速・耐熱仕様をラインアップ

新開発の「SRM循環方式」と構成部品の耐熱化により、業界最高水準の高速性・耐熱性を実現

日本精工株式会社(本社:東京都品川区、代表者:取締役 代表執行役社長・CEO 市井 明俊、以下NSK)は、電動射出成形機のハイサイクル化や薄肉成形に対応する、高負荷駆動用ボールねじの高速・耐熱仕様「HTF-SRM型」を開発しました。

本製品は2023年11月28日(火)~12月2日(土)に開催される「IPF Japan 2023 国際プラスチックフェア」に出展します。2024年4月に受注開始を予定、以降グローバルに展開します。NSKは本製品の売上として、2026年度までに年間5億円を目指します。

高負荷駆動用ボールねじ 高速・耐熱仕様「HTF-SRM型」

開発の背景

近年、世界人口の増加や新興国の生活水準向上により、プラスチック製品の需要は増加する傾向にあります。一方で、SDGsやカーボンニュートラルへの取組みの一環として、これまで以上に環境へ配慮した製品が求められています。

このような時流において、プラスチック製品を成形する電動射出成形機に対し、需要増加に応えるための生産性向上を目的としたハイサイクル化や、環境配慮のためのプラスチック材料の消費量削減を目的とした薄肉成形などの性能が要求されています。

これらの要求に伴い、電動射出成形機に搭載される高負荷駆動用ボールねじには、ハイサイクル化や薄肉成形を可能にする高速化に加え、それに伴う発熱への対策が期待されています。

製品の特長

新開発のSRM(Smooth Return Metal coupling)循環方式を採用し、構成部品を耐熱仕様とすることで、業界最高水準の高速性と耐熱性を実現しました。許容d·n値*1 は20万となり、従来の高速仕様である「HTF-SRC型」に対して40%向上しました。耐熱性は最高使用温度90℃、瞬間最高温度100℃となり、いずれも従来品に対して20℃向上しました。

また、HTF-SRC型とナットの外観寸法が共通であり、ボールねじ取付け周りの設計変更が不要です。

*1 軸径d[mm]×回転速度n[min-1 ]

製品の技術

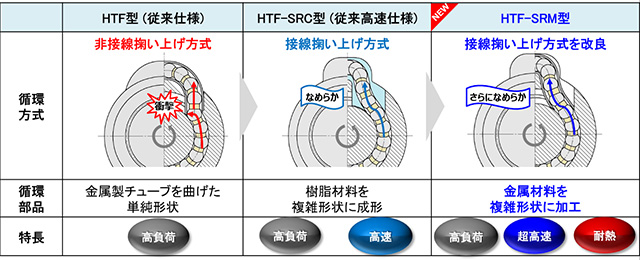

◆新開発の「SRM循環方式」

「リアルデジタルツイン*2 」を活用した最適設計高速化に伴う技術的な課題として、ボール循環による衝撃力が大きくなり、循環部品やねじ軸が損傷することが挙げられます。今回、リアルデジタルツインを活用した最適設計により、この技術課題を解決しました。

*2 エンジニアの創造性にフォーカスした、NSK独自の課題解決に対する解析手法

金属製の循環部品を採用精密加工技術を活用して、金属材料を複雑形状に加工。これにより、滑らかなボールの循環と共に耐熱性の向上を実現し、樹脂材料を使用した従来の高速仕様における、高速性と耐熱性の限界を突破しました。

従来の循環方式と、「SRM循環方式」の比較

◆構成部品の耐熱化

シールなどの樹脂材料に耐熱素材を採用し、さらに設計を改良することで、耐熱性を向上しました。

ラインアップと販売予定

ねじ軸外径/リード

φ100/20mm

2024年4月より受注開始

φ100/25mm、φ120/25mm

順次展開予定

NSKについて

NSKは、1916年に日本で最初の軸受(ベアリング)を生産して以来、100年以上にわたり軸受や自動車部品、精機製品などのさまざまな革新的な製品・技術を生み出し、世界の産業の発展を支えてきました。1960年代初頭から海外に進出し、現在では約30ヶ国に拠点を設け、軸受の分野で世界第3位、またボールねじ、電動パワーステアリングなどにおいても世界をリードしています。

企業理念として、MOTION & CONTROL™を通じて円滑で安全な社会に貢献し、地球環境の保全をめざすとともに、グローバルな活動によって、国を越えた人と人の結びつきを強めることを掲げています。2026年に向けてNSKビジョン2026「あたらしい動きをつくる。」を掲げ、世の中の期待に応える価値を協創し、社会への貢献と企業の発展の両立を目指していきます。