NSK Micro-UT™を用いた転がり軸受の高精度はく離寿命予測法の確立

2026年1月

技術開発本部 コア技術研究開発センター

第一研究開発室

1. はじめに

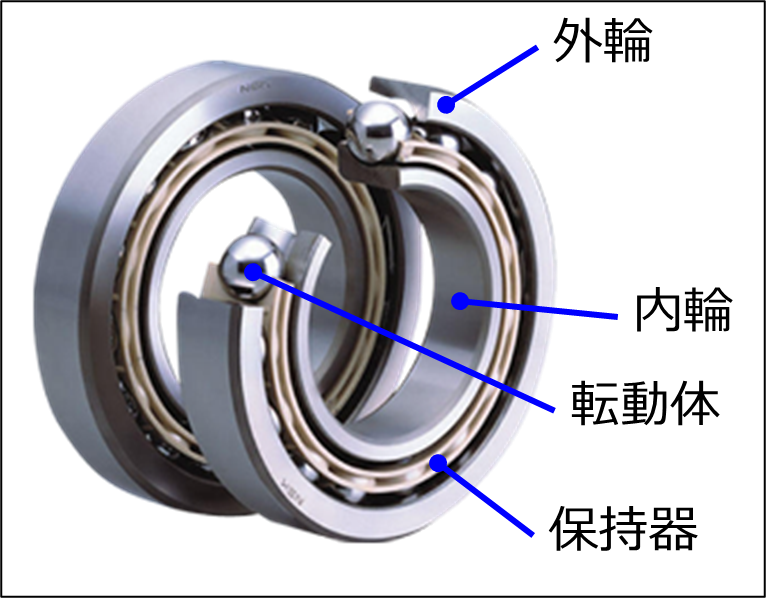

転がり軸受(以下、軸受)は、自動車や様々な産業機械の回転部に使用される機械部品であり、大きな荷重を支えながら円滑な回転運動を実現しています。基本構造はシンプルで、外輪、内輪、転動体、保持器の4つの部品で構成されています(図1)。

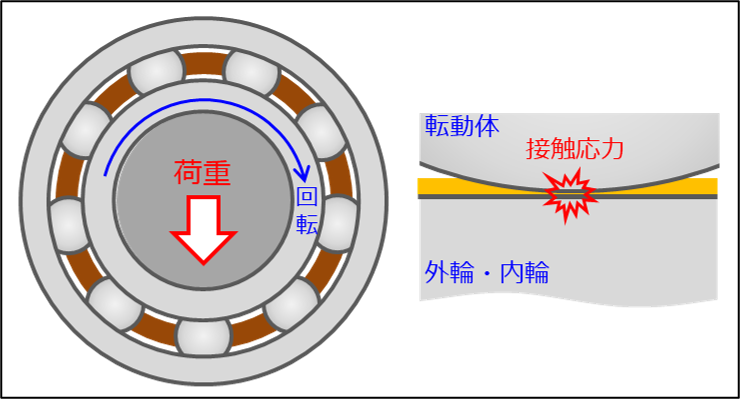

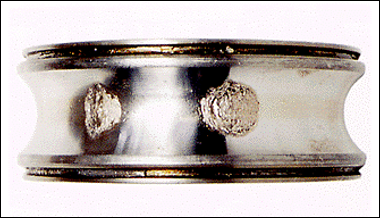

ここで、軸受内部に加わる荷重に注目すると、転動体と内輪、転動体と外輪の、非常に狭い接触部で荷重を支えることになります。このため、接触部には非常に大きな力(接触応力)が加わります(図2)。たとえば、数mm2の面積で自動車1台分の重量を支えるようなイメージです。軸受が回転すると、接触部に大きな力が繰返し作用するため、様々な故障が生じることがあります1)。タイトルにも記載した「はく離」とは、このような繰返しの力によって生じる金属疲労と呼ばれる現象で、軸受の表面がうろこ状にはがれてしまう故障形態です(図3)。なお、はく離は軸受の耐久性を決定する故障モードであり、ISOやJIS規格では、「はく離が生じるまでの時間」が、軸受の「寿命」と定義されています2)。ちなみに、私たち人間も、大きなストレス(力)を繰り返し受けると、ココロやカラダが「疲労」します。軸受を構成する材料(鋼)も、人間と同じように、ストレスを適切にコントロールして疲労を抑制し、できるだけ長寿命となるようにしなければなりません。そこで、NSKの材料研究領域では、「はく離を予測する」、「はく離を防止する」という点に着目した研究開発に力を入れています。

図1 転がり軸受の基本構造

図2 軸受内部に加わる接触応力

図3 はく離の外観1)

2. 研究開発の背景とモチベーション

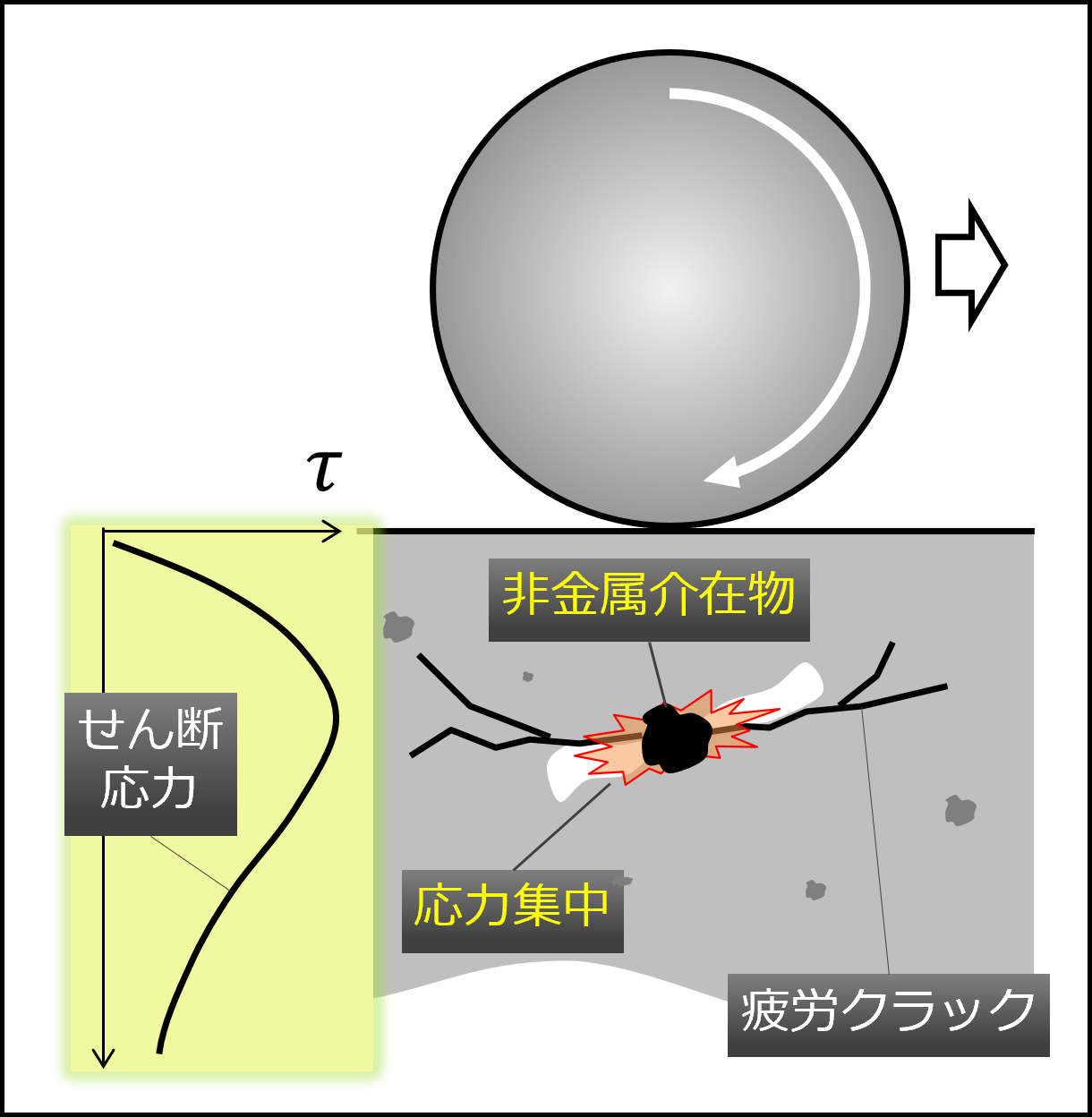

はく離の特徴について少し詳しく説明します。一言ではく離といっても、様々な形態があることが知られています3)。その中で、「介在物起点はく離」と呼ばれる形態があります(図4)。軸受の内輪、外輪、転動体には軸受鋼が用いられていますが、鋼には、必ず「非金属介在物」(以下、介在物)と呼ばれる不純物が存在します。介在物は鋼と比べて硬く、力を受けた際に、その力を増加させる作用(応力集中)があります。この応力集中によって、介在物から小さなクラックが発生し、これが成長してやがて大きなクラックとなり、はがれ落ちてしまう現象が「介在物起点はく離」です。したがって、介在物起点はく離寿命には、鋼に含まれる介在物の程度(材料清浄度)が影響することは明らかです。1960~1990年にかけて製鋼技術が目覚ましい進歩を遂げたことで、軸受鋼の材料清浄度が飛躍的に改善されました。これに伴い軸受も長寿命化し、現在ではISOやJISで定められた軸受の寿命計算法で予測される寿命値に対して、10倍以上の耐久性を発揮することもあります。これだけ聞くといい話のように思えますが、裏を返すと、大部分の軸受は、本来持っている耐久性を使い切らずに、まだ使えるのに廃却されたり、交換されたりしているかもしれない、ということになります。もし、介在物起点はく離寿命をより高精度に予測できれば、軸受が本来持っている耐久性を余すことなく、安全に使い切ることが可能になります。社会的課題である「カーボンニュートラルの実現」にも貢献できると考えています。

図4 介在物起点はく離の模式図

3. 軸受の寿命計算方法における課題

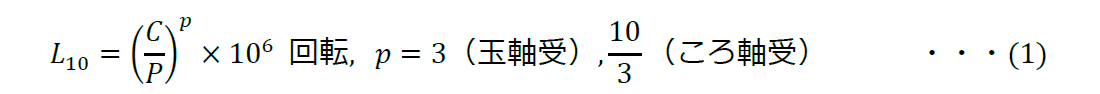

はく離は軸受の耐久性を決める故障モードですので、あらかじめ寿命を予測し、機械の要求寿命を満足するよう適切な軸受を選定することが重要です。軸受の寿命計算式はISOやJISで定められており、以下の式(1)で表されます。

L10は基本定格寿命と呼ばれ、軸受を選定する際の基準となるものです。Pは動等価荷重(軸受に加わる荷重)です。また、Cは基本動定格荷重と呼ばれ、90%の軸受が100万回転耐久することができる荷重、を意味しています。Cは軸受の設計寸法から計算される値であり、NSKのオンラインカタログ4)にも掲載されています。

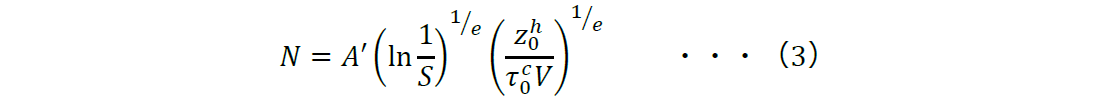

ここで、式(1)の寿命計算式の元になった理論(ルンドベルグとパルムグレンによって1947年に発表、以下L-P理論)に少し触れたいと思います。L-P理論では、軸受の寿命Nと破損確率Sの関係を以下の式で表現しています。

式(2)は以下のように変形されます。

式(3)において、A'やSを含む部分は定数として扱うことができます。また、τ0は荷重によって軸受内部にはたらくせん断応力、z0はその応力の深さ、Vは応力がはたらく体積を表します。これらの値は、いずれも荷重と軸受の設計寸法から計算することができます。

ここでお気づきの方もいるかもしれませんが、寿命計算式の元となった理論には、寿命に影響するはずの「介在物」の要素が出てきません。つまり、軸受鋼の材料清浄度がいかに改善されようとも、寿命計算値には一切反映されないのです。このことが、「ISOやJISの寿命計算法で予測された寿命値に対して、10倍以上の耐久性を発揮することもある」という状況を生む原因の一つであると考えられます。

4. 寿命計算式の高精度化を実現するためのブレイクスルー

それでは、軸受が本来持っている耐久性である介在物起点はく離寿命を、より高精度に予測するにはどうすればよいでしょうか。その答えは明確で、寿命計算の理論に材料清浄度の影響を取り入れて、新たな寿命計算式を作り出せばよいわけです。ところが、そのためには、大きく二つのブレイクスルーしなければならない技術課題がありました。

一つ目の課題は、介在物起点はく離の再現方法に関するものです。図4に示したように、クラックの発生と成長といった、はく離に至るプロセスが材料内部で起こるため、途中経過を観察することができません。また、はく離の起点となる介在物の多くはせいぜい数十µm程度の大きさであり、表面がはがれ落ちた時には介在物もなくなってしまう、というケースが多いのです。このため、「このくらいの大きさの介在物が起点であれば、寿命はこのくらいになる」、といった定量的な評価が極めて難しいという課題がありました。

二つ目の課題は、材料清浄度の評価方法に関するものです。決まった大きさの介在物が、鋼の中に整然と並んでいるのであれば単純なのですが、実際はそうではありません。数µmから数百µmの大小さまざまな介在物がランダムに分布しています。従来、介在物の評価には光学顕微鏡を用いる方法がよく用いられますが、十数時間かけて評価しても、せいぜい小形軸受の数分の一程度の体積しか評価することができません。したがって、鋼材のできるだけ大きな領域に含まれる介在物の分布を評価し、鋼材全体の材料清浄度を把握できるような、新たな評価法が求められます。

NSKでは、上記二つの技術課題を解決することで、より高精度な軸受の寿命予測法を確立しました。以下に、具体的な内容について紹介します。

5. 介在物起点はく離の再現試験法と寿命計算式の導出

一つ目の課題解決として、新しい介在物起点はく離の再現試験方法と、それによる寿命計算式の導出について紹介します。

ランダムに分布している介在物を把握して狙った介在物からはく離させる、というのは実質的に不可能です。そこで、介在物そのものからはく離させるという考えは棚上げし、介在物の代わりになるような「欠陥」を人工的に作ることはできないか、ということを検討しました。

強度の高い鉄鋼材料では、介在物を起点とした疲労破壊が生じることが一般的に知られています。日本では九州大学の研究チームを中心に多くの成果が発表されており、人工微小欠陥を導入した試験片を用いた疲労試験法が活用されていました5)。軸受のはく離は、物体同士の接触による特殊な疲労現象ではありますが、NSKでもこの手法を取り入れた軸受の耐久試験にトライしました。

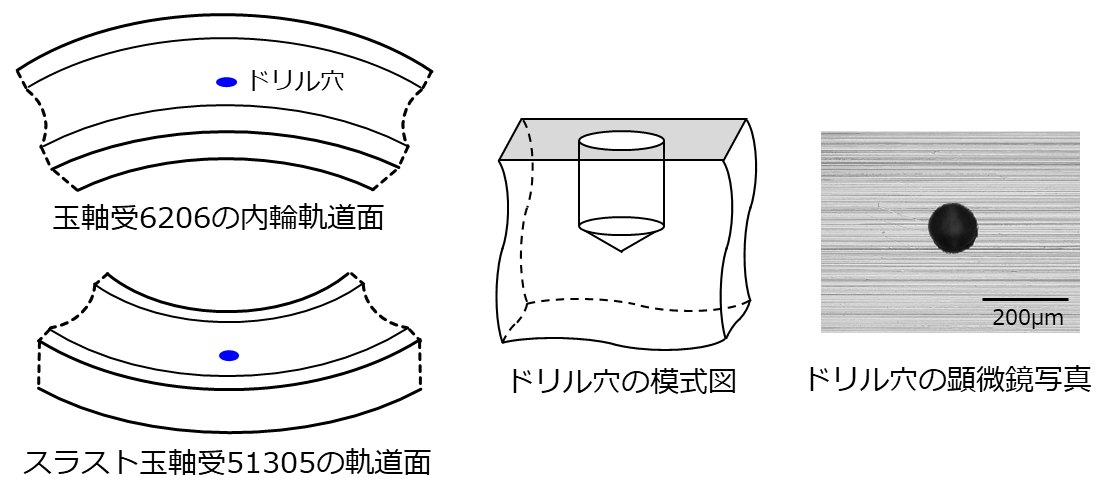

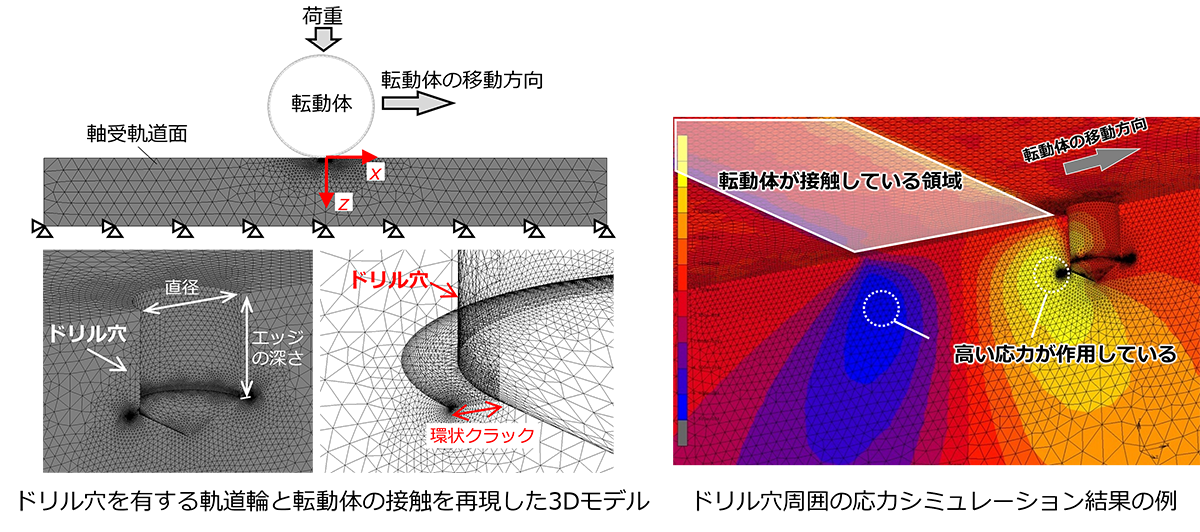

人工欠陥は、軸受の軌道面に加工することになるので、その形状によってはクラックが表面から発生する可能性が考えられます。そこで、材料内部でクラックを成長させるにはどのような欠陥が適しているのか簡易的なシミュレーションで検討した結果、ドリル穴が適しているということがわかりました。ドリル穴は内部にエッジ部が形成されるため、エッジ部からクラックが発生し、材料内部で成長することが期待されるからです。このような検討結果に基づき、深溝玉軸受6206やスラスト玉軸受51305の軌道面に、介在物ほどの大きさ(直径100 µm)のドリル穴を実際に導入し耐久試験を実施しました(図5)。

図5 玉軸受の軌道輪に導入した微小ドリル穴の模式図と顕微鏡写真

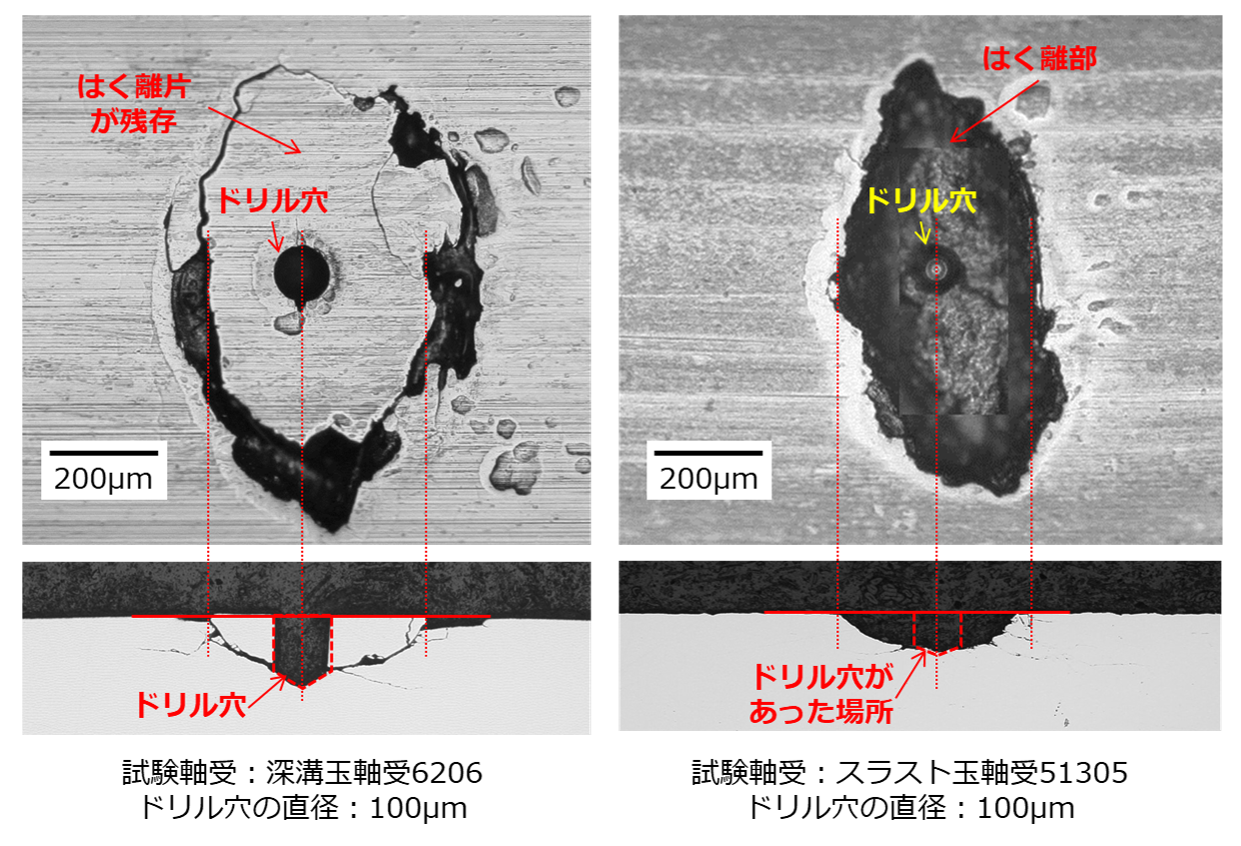

図6に、はく離部の観察結果を示します。ドリル穴を加工したのは軌道面ですが、期待した通り、ドリル穴のエッジ部から発生したクラックが鋼の内部を進展しており、介在物起点はく離と同じプロセスを再現できることがわかりました。

図6 ドリル穴から発生したはく離部の外観と断面観察結果

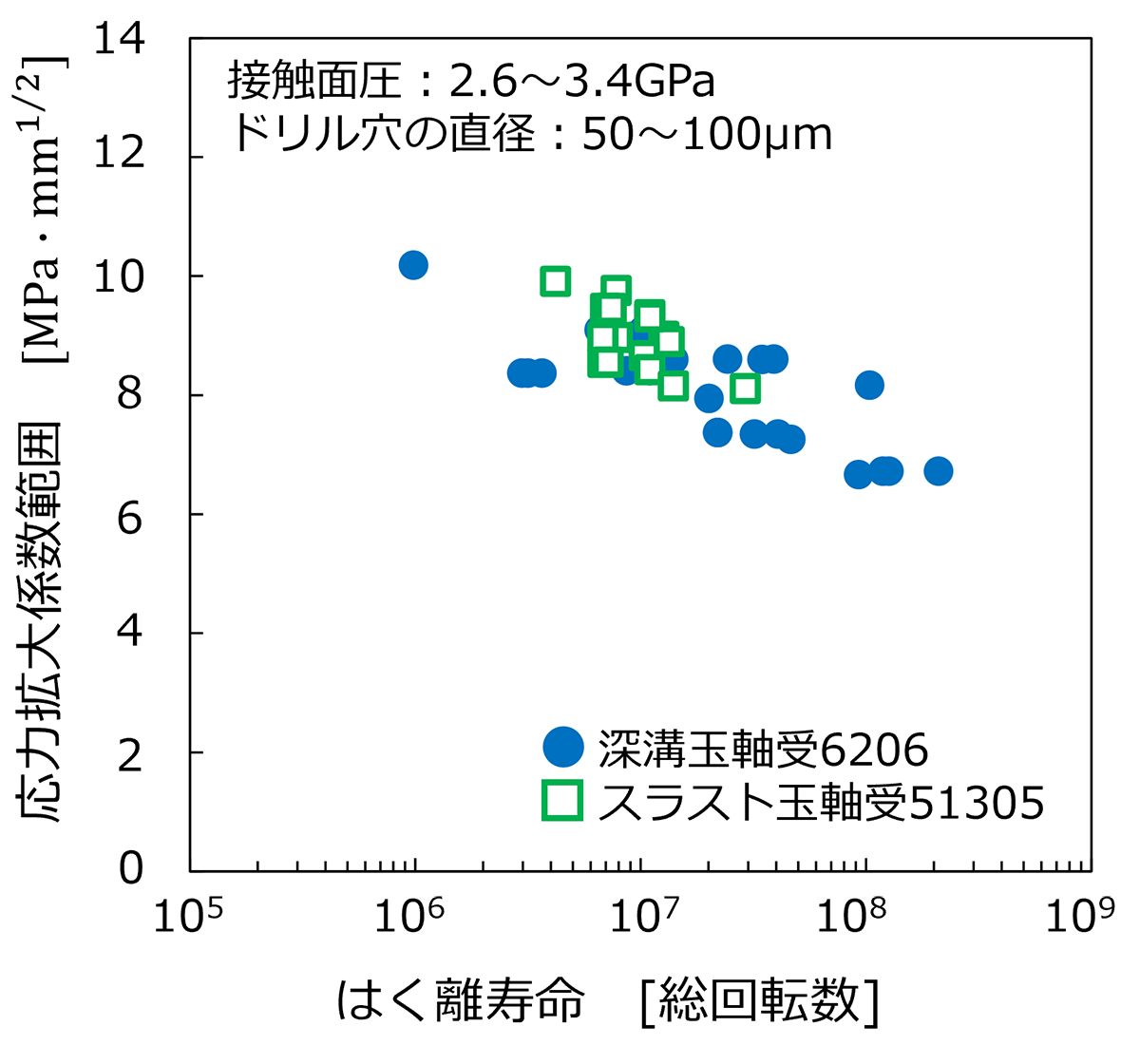

新しい試験法により、狙った大きさの(介在物に見立てた)欠陥からはく離させことが可能になったので、玉軸受6206および51305を用いて、軌道面に直径50~100 µmの様々な大きさのドリル穴を導入し、荷重条件を変えながら耐久試験を実施しました。

試験片などを用いた一般的な疲労試験結果を整理する場合、加えた応力と疲労寿命の関係(S-N曲線)が用いられます。一方で、本試験では欠陥による応力集中(厳密には欠陥から発生したクラックによる応力集中)を考える必要があります。このような場合、疲労試験結果の整理には「応力拡大係数」と呼ばれるパラメータが用いられます。応力拡大係数とは、欠陥(クラック)による応力の増大を表すパラメータで、引張試験のような単純な条件では、応力と欠陥の大きさから計算することができます。ところが、軸受試験のような物体の接触で発生する応力は分布を持っているため、一般的な方法で計算することができません。そこで、ドリル穴を導入した軌道面と転動体の接触を模擬した3Dモデルを作成し、シミュレーションにより応力拡大係数を求めました(図7)。

玉軸受6206および51305を用いた耐久試験で得られた寿命値を、シミュレーションで計算した応力拡大係数に対してプロットした結果を図8に示します。図8より、はく離寿命と応力拡大係数には良好な相関があることがわかります。

図7 FEMモデルによるドリル穴周囲の応力と応力拡大係数のシミュレーション

図8 応力拡大係数とはく離寿命の関係

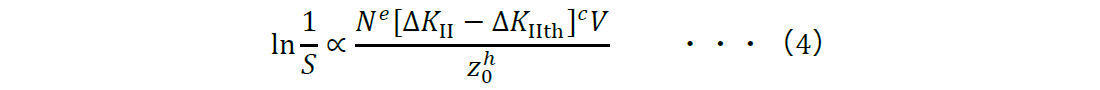

次に、式(2)に示した寿命の理論式(L-P理論)に、材料清浄度の影響を取り入れることを考えます。図8の結果から、はく離寿命は応力拡大係数と相関があることがわかったので、これを式(3)のせん断応力τ0の代わりに用いると、以下のように表されます。

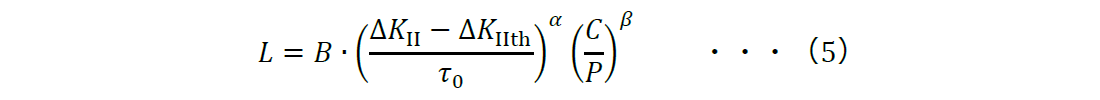

式(4)において、ΔKⅡと表記される記号が応力拡大係数です。ΔKⅡthは、き裂進展下限界値と呼ばれるもので、その値以下ではクラックが進展しない応力拡大係数、すなわち疲労限に相当する値です。さて、基本動定格荷重Cを用いて式(4)を変形すると、寿命Lは以下のように表すことができます。

式(5)の定数B、α、βは、図8の試験結果から求めることができます。

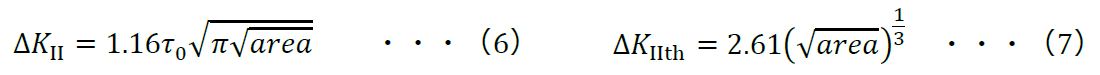

さて、ここまでは、ドリル穴を起点としたはく離寿命について述べてきましたが、実際に計算したいのは介在物起点はく離の寿命です。せん断応力がはたらく場合の介在物による応力拡大係数と、軸受鋼におけるき裂進展下限界値は先行研究によって示されており、以下の式で表されます6)。

6. 新しい材料清浄度評価法 NSK Micro-UT™の開発

次に、二つ目の課題解決として、材料清浄度の評価方法の開発について紹介します。

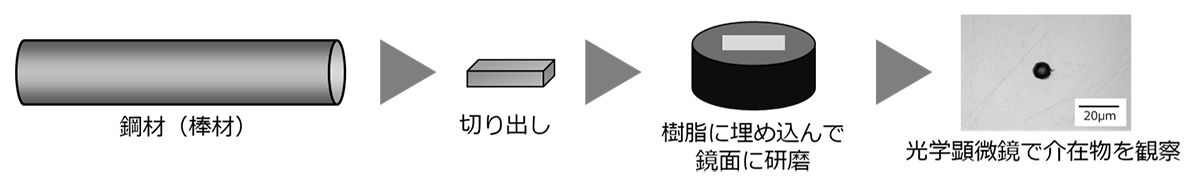

一般的に、材料清浄度の評価には光学顕微鏡を用いて介在物を直接観察する方法が用いられます。具体的な手順として、鋼材の一部を小さく切り出し、樹脂に埋め込み、表面を研磨で鏡面に仕上げ、ようやく介在物が観察できる準備が整います。このようなサンプルをいくつか準備し、顕微鏡で観察しながら介在物を探し、所定の範囲に含まれる介在物の大きさや数を評価します(図9)。

図9 光学顕微鏡を用いた介在物の評価方法

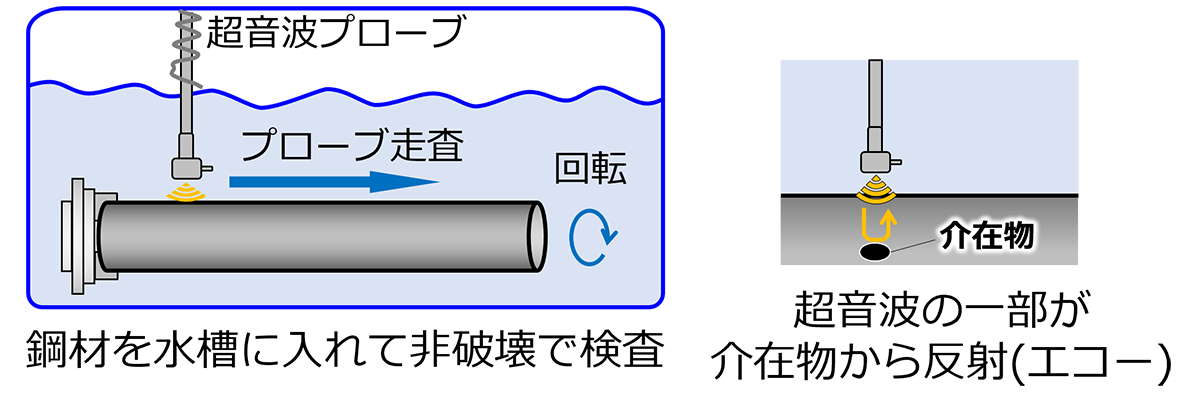

顕微鏡を用いた従来の方法は準備も含めて非常に手間がかかるため、十数時間かけても、せいぜい小形軸受の数分の1程度の体積しか評価することができません。したがって、鋼材の中にどれだけの量と大きさの介在物が存在しているのか、鋼材全体の材料清浄度を把握することが難しいという課題がありました。そこで、より効率的で信頼性の高い評価方法として、超音波探傷法(Ultrasonic Testing、以下UT法)を用いた材料清浄度評価技術NSK Micro-UT™を開発しました。超音波は物質の境界で反射する特徴があります。特に医療分野において、反射した超音波を画像化するエコー検査が広く用いられています。鋼材の非破壊検査でも活用されており、反射される超音波を読み取ることで、介在物などの欠陥を検出することができます7)。

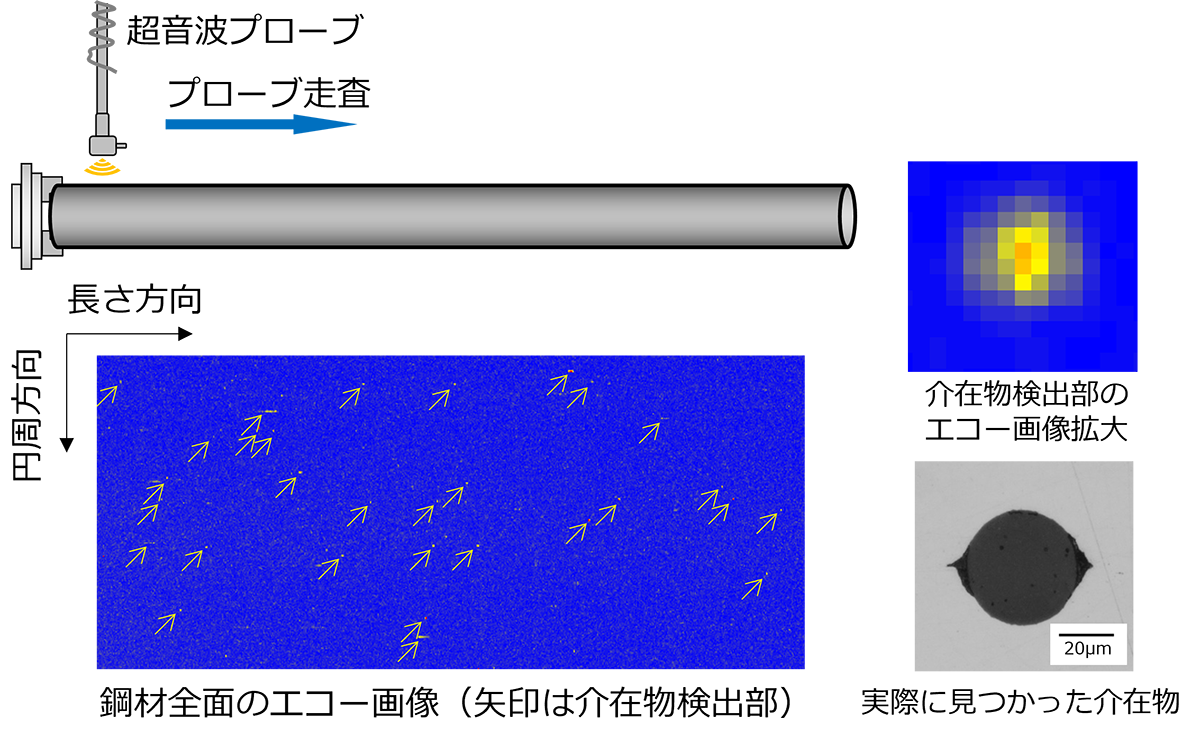

NSK Micro-UT™の概要を図10に示します。鋼材(棒材)を水中に浸漬させ、超音波センサー(プローブ)を配置します。鋼材の全面をスキャンできるように、鋼材を回転させながらプローブを長さ方向に走査させます。プローブから発信された超音波は鋼材内部を伝播し、介在物があると反射されます。この超音波をプローブで受信することで、エコー画像として介在物が検出されます。NSKでは、超音波の周波数、鋼材の回転数やプローブの走査速度、鋼材の金属組織状態など様々な探傷条件を最適化することで、大きさ50 µm程度の小さな介在物を検出することに成功しました。図11に検出された介在物のエコー画像を示します。なお、エコー強度の大小をピクセルごとに色で示しており、赤色、黄色、青色の順でエコーの強度が大きいことを示しています。

図10 NSK Micro-UT™の概要

図11 鋼材全面のエコー画像と介在物検出部の拡大

ここで、材料清浄度をより正確に把握するには、ただ介在物を検出するだけではなく、一つ一つの大きさを推定し、ヒストグラムのような統計データを得ることが必要です。ところが、検出したエコーの強度や面積は、介在物の大きさとは必ずしも一致しません。例えば、介在物を検出した深さが違うと、超音波の焦点位置とのずれや減衰量に違いが生じ、仮に全く同じ大きさの介在物であってもエコーが変化してしまうからです。そこで、NSKでは、UT法で検出された一つ一つのエコー画像の解析と、それらのエコー画像のもととなった介在物の実体調査を組み合わせることで、エコー画像から介在物の大きさを正確に推定できるようにしました。NSK Micro-UT™とは、UT法によりミクロサイズの介在物を検出するだけでなく、エコー画像から介在物の大きさを推定するまでの一連の手法を指しています。

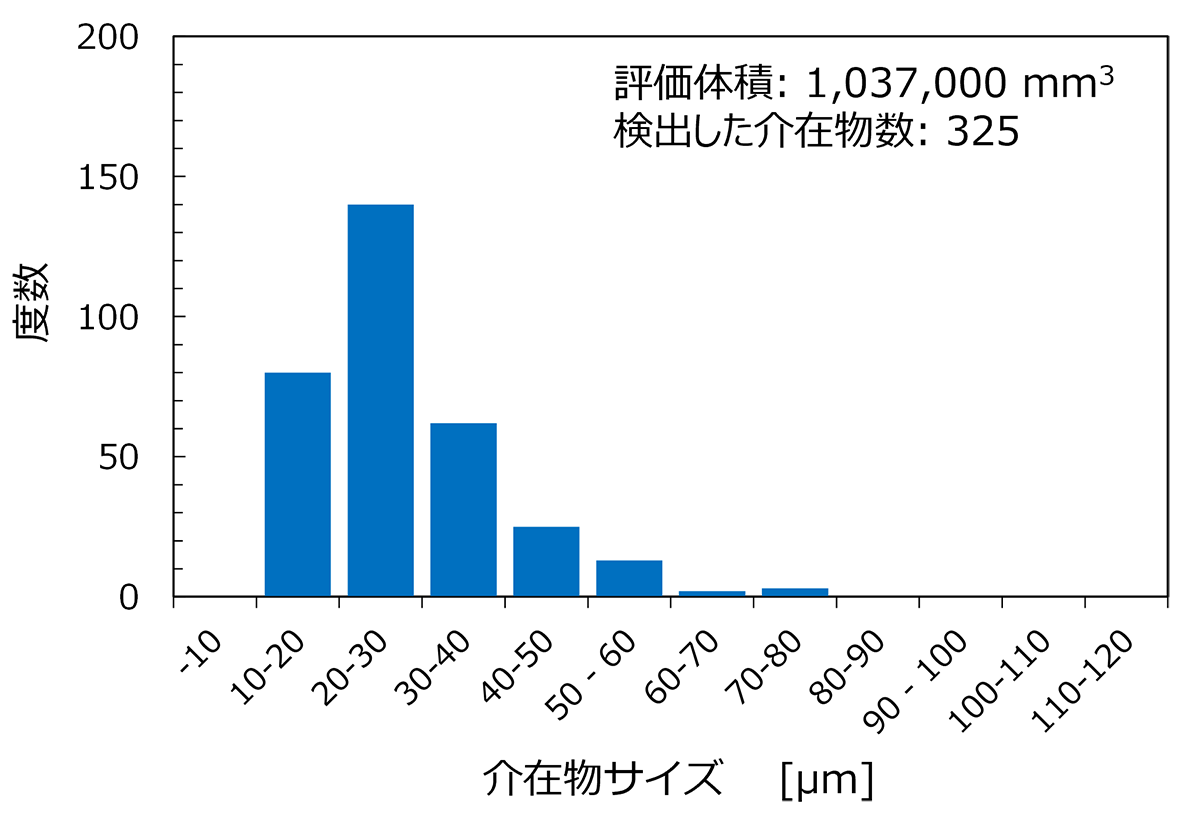

図12に、NSKで使用している軸受鋼(鋼材Aとします)に対して、NSK Micro-UT™を適用して材料清浄度を評価した結果を、介在物サイズのヒストグラムで示します。評価した体積は小形軸受の数千個分であり、従来の顕微鏡を用いた手法と比較して、数分の一程度の時間で、はるかに大きな体積を評価することができます。なお、NSK Micro-UT™は、各国のNSKテクノロジーセンターへの展開を進めており、各センターで管轄している海外の鋼材についても、現地で迅速に材料清浄度を評価できる体制構築を進めています。

図12 NSK Micro-UT™によって得られた介在物サイズヒストグラム

7. 介在物起点はく離寿命の高精度予測法

さて、これでようやく、介在物起点はく離寿命を高精度に予測するための二つの技術課題をクリアすることができました。介在物の大きさを取りいれた新しい寿命計算式とNSK Micro-UT™を用いて、はく離寿命をどのように予測するのか説明していきます。

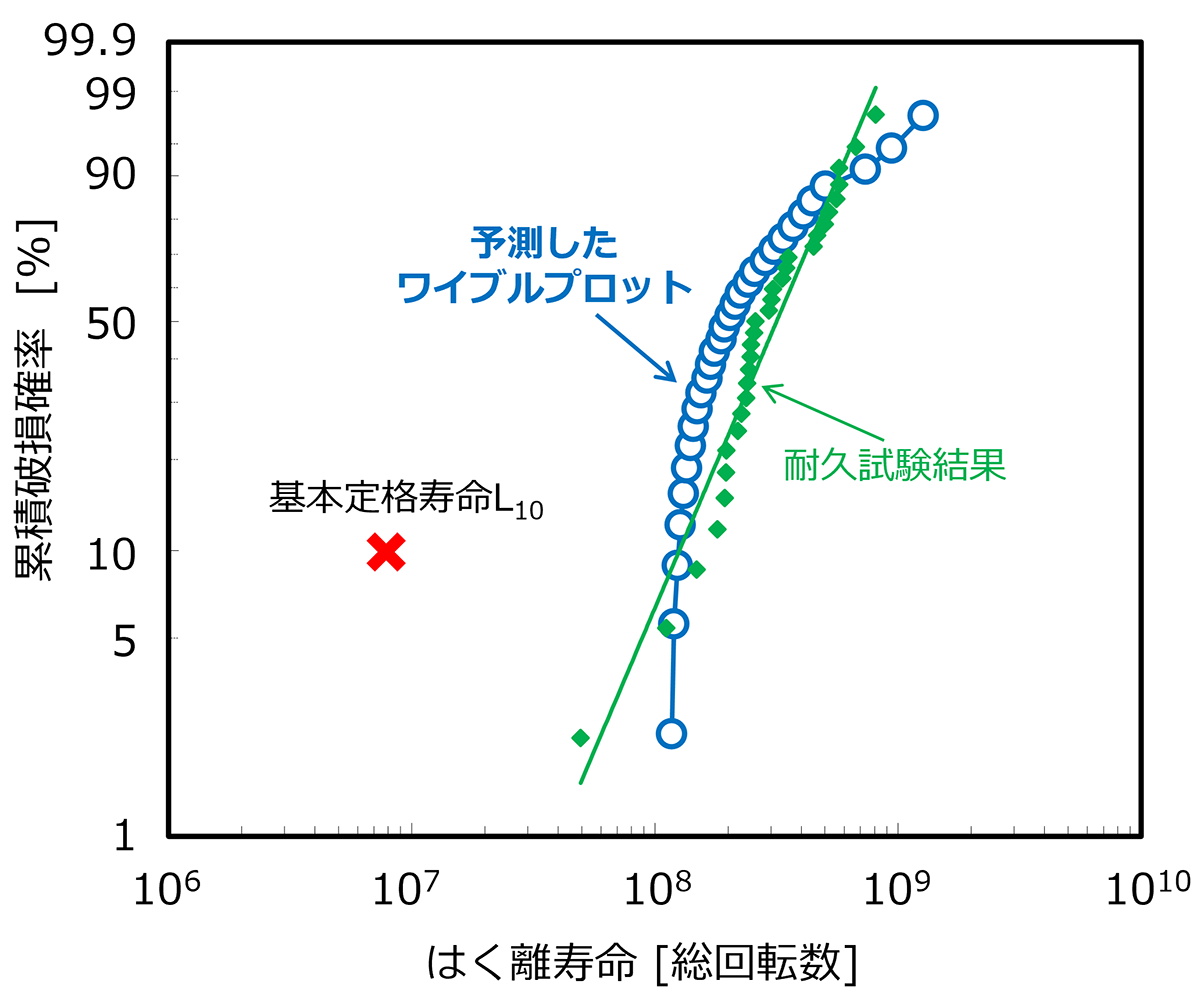

図12は、鋼材Aに含まれる介在物サイズのヒストグラムです。極めて単純に説明すれば、図12のデータを式(5)~(7)の寿命計算式に代入すれば、寿命のばらつきに変換することができるということになります。しかしながら、一つ一つの介在物サイズは、それぞれ一つ一つの軸受と対応するわけではありませんので、そのまま代入することはできません。そこで、極値統計法という統計学的手法を用いて、鋼材Aの介在物サイズのヒストグラムから、寿命計算式に代入できる値に変換します。極値統計法とは、ある分布にしたがうデータのなかで、最大値や最小値がどのような値なるかを予測する方法です。これを介在物サイズに当てはめてみると、図12のような分布をもつデータから、ある特定の範囲(たとえば軸受1個分の体積)に含まれる、介在物サイズの最大値を予測することができます。例えば、鋼材Aから玉軸受6206を30個製作した場合を考えると、30個それぞれの軸受に含まれる介在物サイズの最大値が得られます。この推定した30個の介在物サイズを式(5)~(7)に代入することで、30個の軸受それぞれの寿命値に変換できます。図13に、鋼材Aを用いて玉軸受6206を30個製作し、耐久試験を実施したことを想定した場合の寿命予測結果を示します。

寿命予測の確からしさを検証するため、実際に鋼材Aから製作した玉軸受6206を30個使用し、寿命予測で想定した条件で耐久試験を実施しました。本試験条件で計算される基本定格寿命(L10)と、耐久試験結果を図13に合わせて示しています。軸受のはく離寿命には様々なばらつきの要因があるので、ワイブルプロットの形までピタリと一致、とまではいきませんが、非常に良い精度で予測できることが検証されました。

今回紹介した新しい寿命予測方法により、30個(もちろんそれ以上の個数でもOK)の寿命値が計算されるので、ほんの数時間、NSK Micro-UT™で材料清浄度を評価するだけで、軸受を製作し耐久試験を実施することなく、寿命のワイブルプロットを予測することができるのです。

図13 はく離寿命のワイブルプロット予測と耐久試験結果の比較

8. おわりに

本記事では、「NSK Micro-UT™を用いた転がり軸受の高精度はく離寿命予測法の確立」について紹介させていただきました。この技術によって、高精度に軸受寿命が予測できるので、安心・安全を損なうことなく、アプリケーションに応じた、より適切な軸受をお客様に提案することが可能になります(軸受選定への具体的な適用方法については別の記事にて紹介します)。

転がり軸受の耐久寿命研究の歴史は古く、ちょうど100年ほどになります。その間、L-P理論をはじめとした様々な優れた寿命理論が発表され、軸受の寿命計算式が進化してきました。はく離には材料清浄度以外にも様々な影響因子があり、それによってはく離形態も様々です。NSKは、これからも軸受のはく離寿命の深堀研究を継続し、安心・安全な社会、カーボンニュートラルの実現に貢献していきます。

なお、参考文献8)~12)には、5章から7章で紹介した内容について詳しく記述されています。ご参照いただければ幸いです。

参考文献

1) ベアリングドクター(軸受の損傷と対策)、NSK Webサイト:https://www.nsk.com/jp-ja/tools-resources/troubleshooting/

2) 日本産業規格 JIS B 1518:2013、“転がり軸受―動定格荷重及び定格寿命”

3) 三田村宣晶、“転がり軸受の疲れとその研究動向”、トライボロジスト、53-10 (2008)、641–646.

4) カタログ検索、NSK Webサイト:https://www.info.nsk.com/ctrg

5) 村上敬宜、“金属疲労 微小欠陥と介在物の影響”、第1版(1993)、養賢堂

6) Okazaki S(他4名)、“A practical expression for evaluating the small shear-mode fatigue crack threshold in bearing steel”、Theor. Appl. Fract. Mech. 73 (2014)、161-169

7) ASTM Standards E588-03、“Standard practice for detection of large inclusion in bearing quality steel by the ultrasonic method”

8) 小俣弘樹(他3名)、“微小ドリル穴付き試験片を用いた転がり疲労き裂進展試験法の提案”、機械学会論文集A編、78-793 (2012)、1250-1265:https://doi.org/10.1299/kikaia.78.1250

9) 小俣弘樹(他4名)、“軸受鋼SUJ2 の転がり疲労強度に及ぼす微小欠陥の寸法と深さの影響”、機械学会論文集A編、79-803 (2013)、803-961:https://doi.org/10.1299/kikaia.79.961

10) 橋本翔(他2名)、“転がり軸受のはく離強度に及ぼす微小欠陥寸法の影響(第1報)”、機械学会論文集、83-852 (2017):https://doi.org/10.1299/transjsme.16-00584

11) 橋本翔(他2名)、“転がり軸受のはく離強度に及ぼす微小欠陥寸法の影響(第2報)”、機械学会論文集、83-852 (2017):https://doi.org/10.1299/transjsme.16-00585

12) Komata H(他4名)、“Spalling Life Prediction for Rolling Bearings Using a Model with Stress Intensity Factor and Statistical Evaluation of Non-Metallic Inclusions”、Tribol. Online、19-6 (2024)、547-559:https://doi.org/10.2474/trol.19.547

は、介在物の大きさを表すパラメータです。式(5)~式(7)を用いることによって、「このくらいの大きさの介在物が起点であれば、寿命はこのくらいになる」ということが計算できることがわかります。これで、一つ目の技術課題は解決です。

は、介在物の大きさを表すパラメータです。式(5)~式(7)を用いることによって、「このくらいの大きさの介在物が起点であれば、寿命はこのくらいになる」ということが計算できることがわかります。これで、一つ目の技術課題は解決です。