低フリクションハブユニット

2026年1月

自動車技術総合開発センター

シャシ軸受技術部

1. はじめに

近年、脱炭素や燃料コストの高騰等の社会的背景から、自動車の燃費改善ニーズが高まっている。ハブユニット軸受は、車体を支え車輪を滑らかに回転させる部品であり、低フリクション化により燃費改善が期待できる。また、タイヤ付近に取り付けられるため、走行中に泥水を被る過酷な環境下に晒され、高い耐泥水性が求められる。NSKは低フリクションと耐泥水性を両立させるシールの新技術開発により、従来比40%の大幅なフリクション低減を実現した。

2. 構成、構造、および仕様

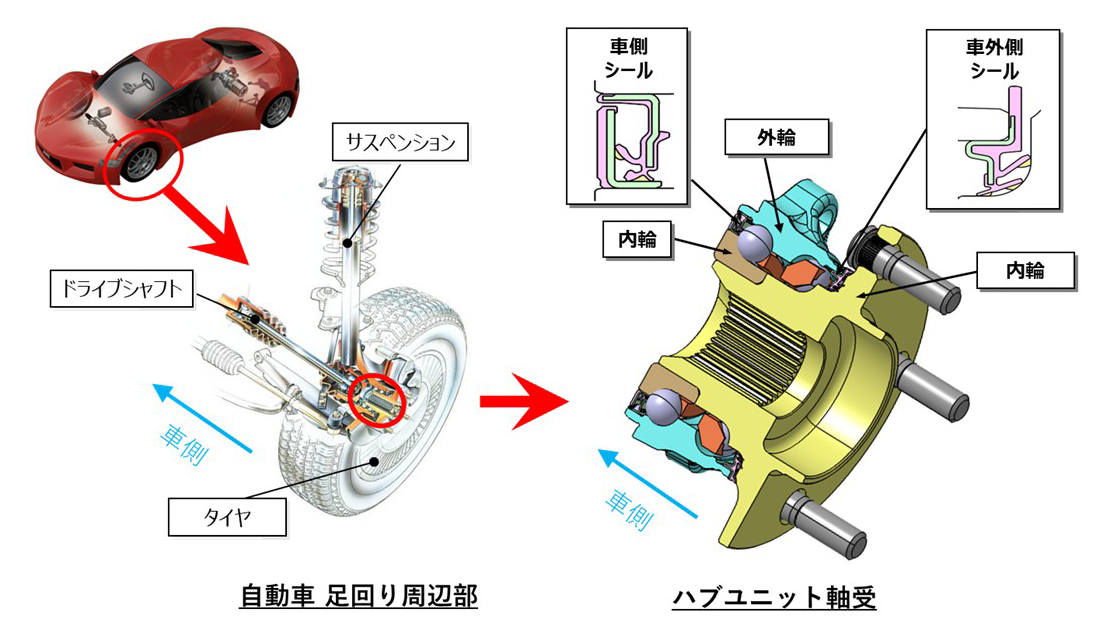

ハブユニット軸受は、車体を支え車輪を滑らかに回転させる部品であり、泥水の侵入を防ぐために、車側、車外側にシールが装着されている(図1)。

図1 ハブユニット軸受の構成

3. 開発品の特長

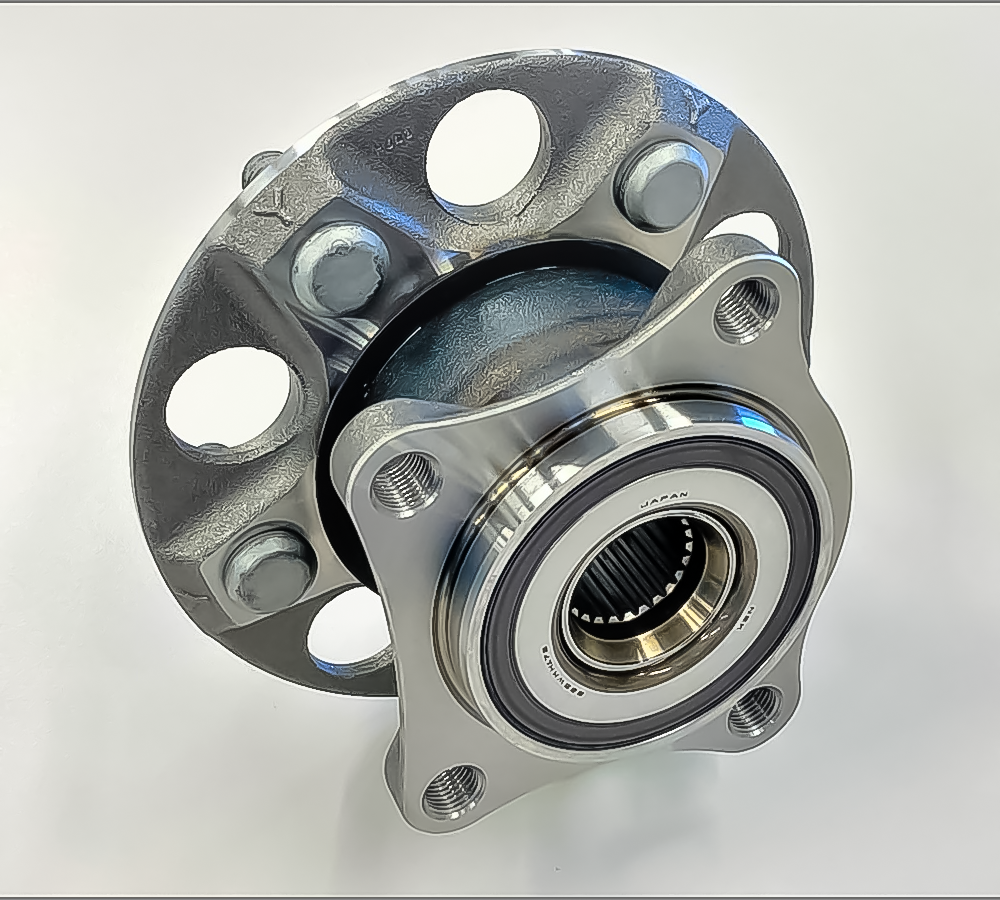

低フリクションと耐泥水性を両立させる3つのシール新技術を開発(図2)。

図2 開発したハブユニット軸受

3.1 新技術「シール形状の開発」

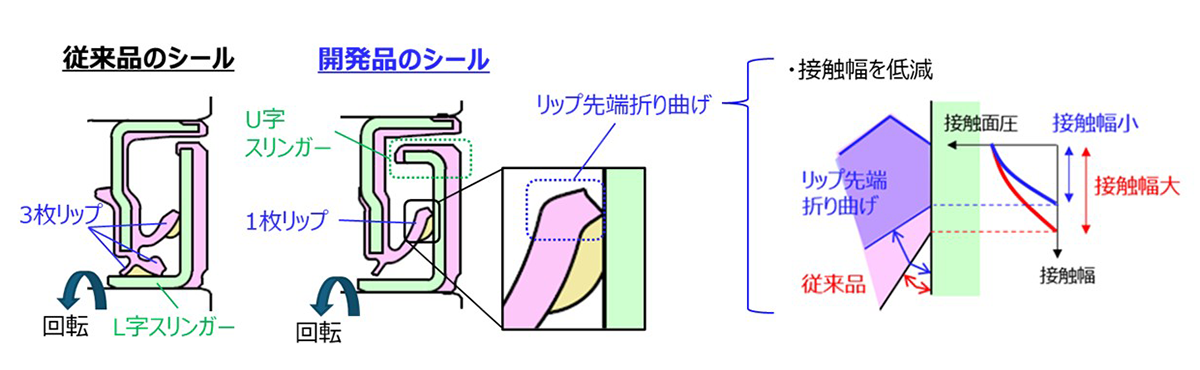

NSKのトライボロジー技術と解析技術を活用し、最適なシール形状を作り出すことで、耐泥水性を維持しフリクション低減を実現(図3)。

<低フリクション化>

- リップ数:接触するリップ数を3枚から1枚に削減

- リップの先端折り曲げ:折り曲げることで、リップとスリンガーの接触幅を低減

<耐泥水性向上>

- スリンガー形状:NSKの解析技術によって、排水性が高いU字スリンガーを開発

図3 シール形状

3.2 新技術「シールグリースの開発」

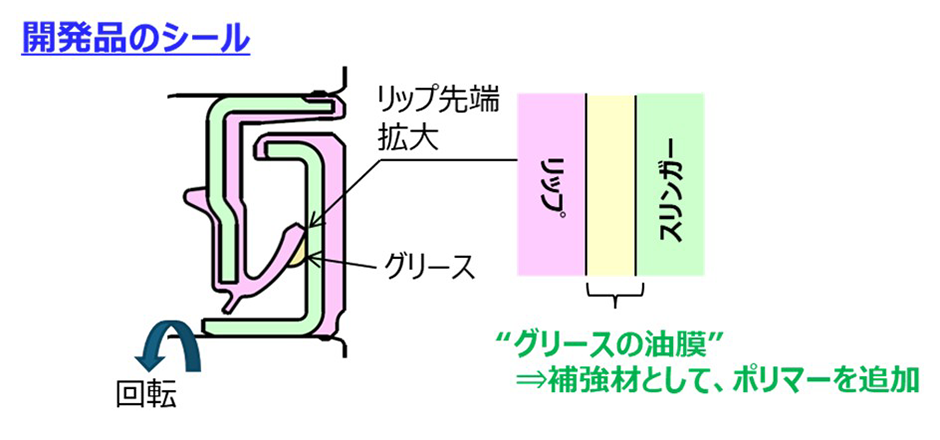

NSKのトライボロジー技術を活用し、シールグリースの基油粘度を低減することで、フリクション低減を実現。耐泥水性維持のため、グリースの油膜を適切な厚さに保つ補強材として、添加剤にポリマーを追加した(図4)。

図4 シールグリース

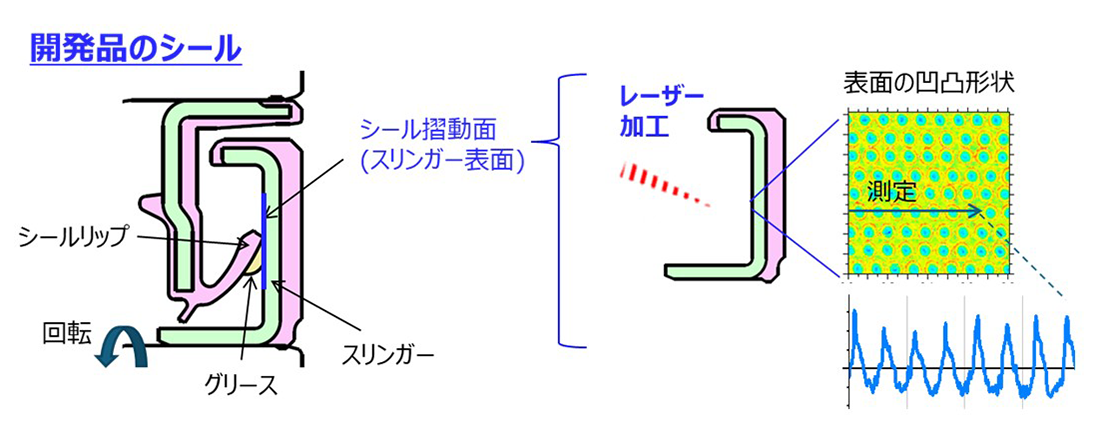

3.3 新技術「シール摺動面の開発」

NSKのトライボロジー技術を活用し、シール摺動面の加工方法にレーザー加工を適用。摺動面の凹凸形状を均一化させ、フリクション低減を実現(図5)。

図5 シール摺動面

4. 開発品の効果

開発品は、従来比40%の大幅なフリクション低減を実現。開発品を使用した自動車は、燃費が約0.5%向上する。電気自動車の航続距離では、1充電あたりの航続距離が約4 km延長する。

※当社試算