回転機械を効率的に運用する歯車診断AIに関する研究 ~物理的なヒントを与える試み~

2026年1月

産業機械技術総合開発センター

PLM技術部

1. はじめに

風力発電機などの回転機械の中では、転がり軸受だけでなく「歯車」が休まず回り続けている。その歯車に損傷が生じても気づかず運転を続けると、突然の停止や深刻な被害につながりかねない。ところが歯車の振動は、回転速度などの条件が変わると「見え方」が変わるため、従来の振動診断やAIでは診断が難しい場面があった。そこでNSKでは、振動の裏側にある物理現象もあわせて学習するAIを研究し、未知の条件に対しても安定して歯車の損傷を診断できるかを検証した。

なお、本稿はミュンヘン工科大学の歯車研究所(FZG)との共同研究の成果である学術論文1)の内容をもとに、読者のみなさま向けに再構成したものである。

2. 背景―なぜNSKが歯車診断に取り組むのか

風力発電機など多くの回転機械には「ドライブトレイン」と呼ばれる動力伝達のしくみがある。回転を歯車と転がり軸受が受け取り、必要な速度とトルクに変えて次の軸や装置へと送り出す。

このドライブトレインでトラブルの原因になりやすい主要な部品が歯車と軸受である。歯車の歯や、転がり軸受の転動体や軌道面に損傷が発生すると振動や騒音が増え、最悪の場合は設備の停止や重大な被害につながる。風力発電機のように人里離れた場所や洋上に設置された設備では、一度止まると復旧に大きなコストと時間がかかる。

NSKでは回転機械全体の信頼性向上に向けた取り組みを進めている。転がり軸受だけでなくドライブトレイン全体の状態を把握し、歯車も含めた診断を行うことが実際の産業機械では重要である。そのため今回、歯車をターゲットにした診断AIの研究に取り組んだ。

3. 課題―振動から歯車や転がり軸受を診断するむずかしさ

歯車や転がり軸受に損傷が生じると、振動の「ゆれ方」が変化する。たとえば歯車の歯に剥がれ(ピッチング)があると、その歯がかみ合うたびに小さな衝撃が発生し、通常の歯車のかみ合い振動の中に周期的な衝撃の列が現れる。転がり軸受に剥がれ(フレーキング)がある場合も、軸の回転に合わせて特徴的な周期で衝撃が現れる。

従来の診断では、専門家が振動信号から歯車のかみ合い周波数などの特徴を抜き出し、理論とデータに基づくルールで損傷を判定してきた。強力な方法であるが、抜き出す特徴の設計やルール構築には深い専門知識と時間が必要である。

近年は、深層学習(Deep Learning)を使って「振動波形そのもの」から診断AIを学習させる手法も広がってきた。この方法ではAIが自動的に特徴を見つけてくれる一方で、次のような課題もある。

- 診断AIは学習したデータに対しては機能するが、未知のデータにはうまく機能しないことがある

- その結果、ある条件では高精度でも別の条件では性能が落ちてしまう

- 現場ごと・機械ごとに診断AIを調整する必要があり、運用コストが高くなる

回転機械の運用では現場によって構造や運転条件に違いがあり、振動のゆれ方も変わる。そのため、診断AIでは「条件が変わっても安定して診断できること」が重要になる。

4. アイデア─「物理現象をヒントにして学習するAI」

今回NSKが試みたのは、診断AIに振動のパターンだけでなく、その背景にある物理的な量も一緒に学ばせるというアプローチである。これは一つのAIに複数の関連した仕事を同時に学習させる「マルチタスク学習」という技術を用いている。

具体的には診断AIに次の3つのタスクを同時に学習させる。

- 歯車が損傷しているかどうかを見分ける(メインのタスク)

- 振動から歯車の回転速度を推定する

- 振動から歯車の基本的なリズム(かみ合い周波数)を推定する

診断AIが振動の中から正しく回転速度や基本のリズムを言い当てられるようになれば、歯車がどのような状態で回っているかという「物理的な情報」を抽出できていると考えられる。そのうえで「正常/損傷」の診断を学習すれば、条件が変わっても安定する物理的な特徴に注目してくれることを期待できる。

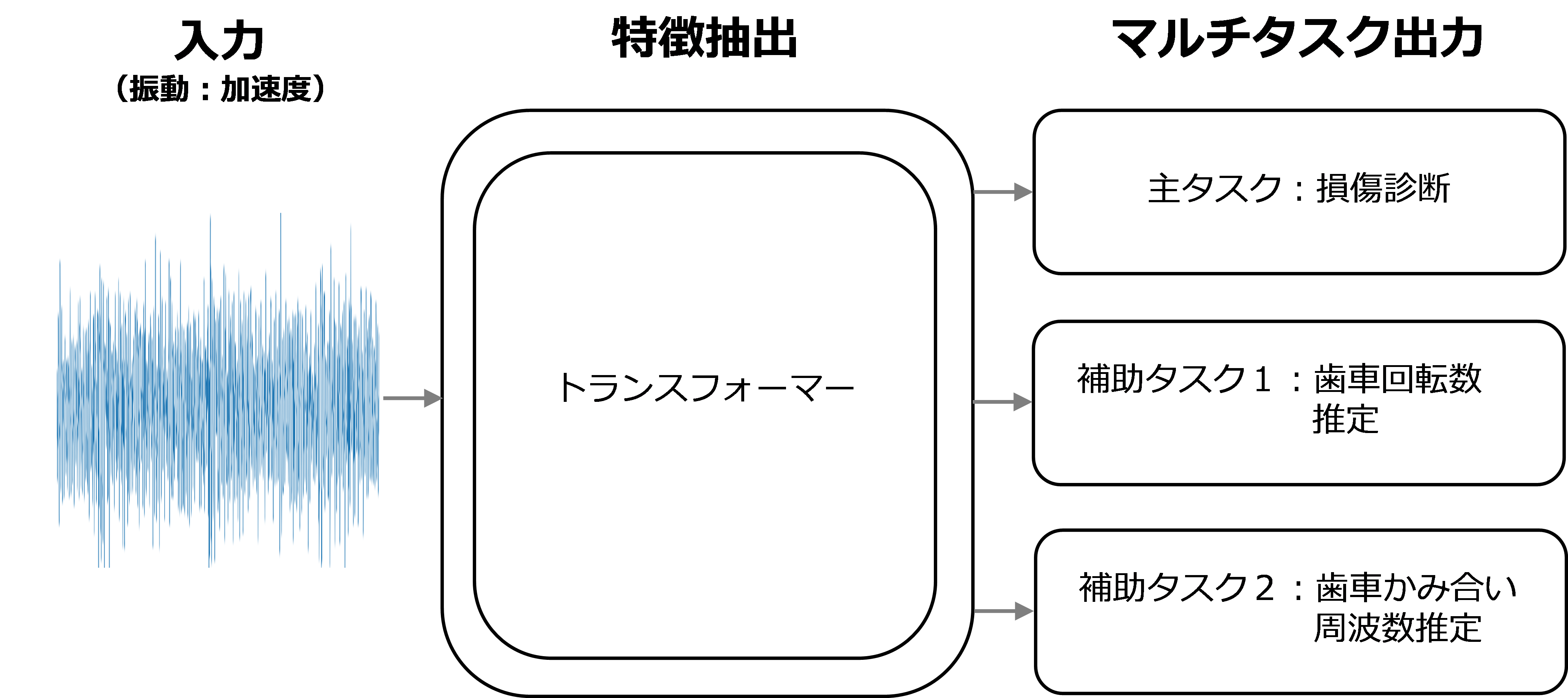

ここで活用しているのが「Transformer(トランスフォーマー)」と呼ばれるAIの構造である。もともとは文章の翻訳のために生まれた技術で、文を構成する単語などの列に対して「この単語は他のどの単語と関係が深いか」を計算する仕組みを持っている。この仕組みを歯車の振動に応用し、振動波形を時間方向に並んだデータ列として扱うことで、「振動の中でどの周期のパターンが損傷の判定や回転速度の推定に効いているか」を同時に学習させる構成とした。提案した歯車診断AIの構造概要を図1に示す。

図1 提案した歯車損傷診断AIの構造概要

5. 評価方法―バリエーションに富んだデータセット

新しいアイデアが有効かどうかを確かめるため、さまざまな条件のデータで検証を行った。

- 公開データセット:

誰でも利用可能な公開データを複数組み合わせて検証を行った。それぞれ異なる試験装置、回転速度や負荷、人工的な歯車損傷が含まれた振動(加速度)データで構成されている。 - 内製歯車自然損傷データ:

公開データセットに加えて、ミュンヘン工科大学の歯車研究所(FZG)の取得した、自然発生した歯車損傷を含むデータを使用した。国際規格に則った歯車試験機で、回転速度・負荷・損傷歯車の組み合わせを変えて取得した振動データで構成されている。

これらを用いて、

- 一部の回転速度・負荷条件のデータだけでAIを学習させる

- 学習に使っていない「初めて見る条件」のデータで診断性能を評価する

という検証を行った。これは現場で新しい条件に遭遇したときにも、AIがどの程度まで診断できるかを確認するための評価方法である。

6. 結果─未知の条件への有効性

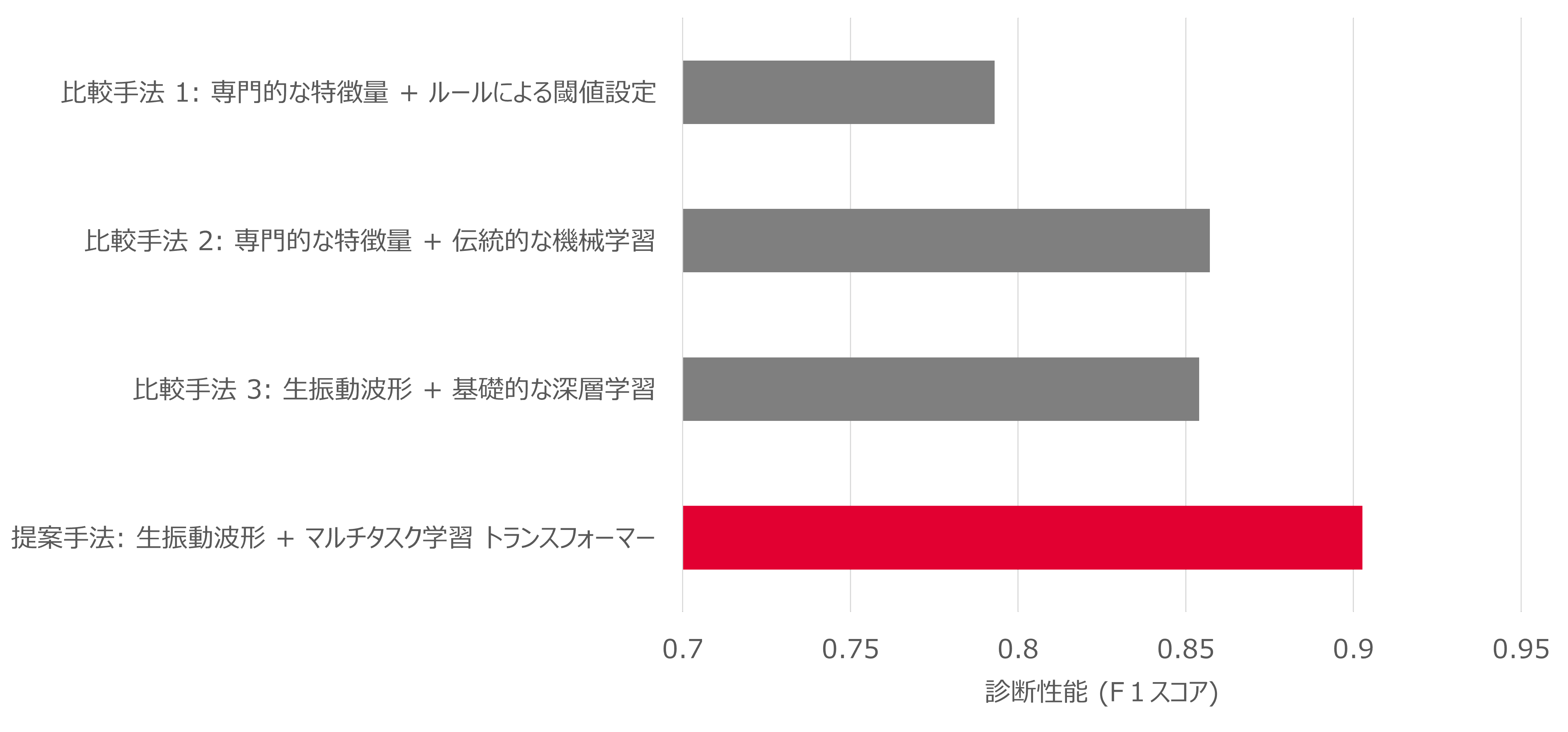

提案手法の性能比較検証には、いくつかの代表的な診断手法を用いた。専門家が設計した特徴量を用いる従来型のモデルや、振動波形そのものを入力とする従来の深層学習モデルと比べている。

提案した歯車診断AIと従来手法の比較検証結果(図2)に示されるように、物理情報も同時に学習するTransformerベースのAI(今回の提案法)が、多くの条件において最も高い診断性能を示した。また、提案手法からマルチタスク学習などの主要な要素を除くと診断性能が下がることも分かった。このことから、提案したマルチタスク学習は未知の条件下での歯車診断に有効であることが確認できた。詳細な数値や比較結果については、本文末に挙げた元論文を参照されたい。

図2 提案した歯車損傷診断AIの性能検証結果

さらに、なぜそのような差が生まれるのかを調べるため、入力した振動波形のどの部分が診断AIの判断に効いているかを可視化する手法(説明可能AI)も用いた。

その結果、

- 提案したマルチタスク学習AIは、歯車損傷によって生じる周期的な衝撃と、その後に続く減衰部分までを含む広いパターンに着目する傾向がある

- 一方、マルチタスク学習を行わないAIでは、衝撃の強いごく狭い時間帯だけに強く反応し、それ以外の部分にはほとんど反応しない場合がある

といった違いが見られた。

この結果は、物理情報を用いたマルチタスク学習によって、条件ごとに変化する損傷振動の特徴がより柔軟に抽出されやすくなることを示している。このことから、物理現象に沿ったマルチタスク学習によって、診断AIがより本質的な振動パターンに注目しやすくなり、その結果として条件が変わっても診断性能が維持されやすくなる可能性がある。

7. 展望―現場での価値と期待

このような「物理を理解する歯車診断AI」が実用化されると、現場では回転機械の運用効率化が期待できる。歯車の損傷を高い信頼性で早い段階で検知できると、「いつ・どのタイミングで交換するか」を計画的に決めやすくなる。これはリソースの最適化につながる。さらに突発的な停止や重大な破損に伴うダウンタイムのコストを回避できる。生産性だけでなく安全性の向上も期待できる。

風力発電機のように点検のたびにコストのかかる設備では、「止めない」ことの価値は非常に大きい。生産現場でも、一か所のギアボックスの故障が全体に影響を与えることは珍しくない。

また、今回の手法は、歯車以外の回転機械にも応用できる可能性がある。転がり軸受はもちろん、ベルトなどの伝動装置や、異なる種類のセンサ(電流や音響など)と組み合わせることで、より幅広い設備診断への展開が期待される。

8. おわりに

本記事で紹介した歯車診断AIは、振動から回転速度やかみ合いの基本リズムなどの物理量も同時に学習させることで、未知の条件に強い診断AIを構築する試みであった。Transformerベースのモデルに物理現象を予測するマルチタスク学習を組み合わせることで、さまざまな条件のデータに対して、従来手法よりも高性能な診断AIになることが示されている。

この研究は「AIのアルゴリズム」だけで完結するものではない。

- 歯車や転がり軸受の物理的な挙動や損傷メカニズムを理解する機械系・材料系の知識

- 試験機を設計し、さまざまな条件でデータを集めるための実験・データ取得のノウハウ

- 大量の振動データを扱い、AIの学習や評価を設計するデータサイエンスや機械学習のスキル

こうした要素が組み合わさって初めて、「現場で使える歯車診断AI」の姿が具体的になっていく。

AIのモデルそのものを深く掘り下げることに加えて、実際の産業機械に応用するうえでは、専門知識とデータとその取得環境をどうつなげるかが重要なポイントになる。どのセンサをどこに配置するのか、どの運転条件でデータを取得するのかといった設計しだいで、構築できるAIは大きく変わる。そうした積み重ねが、現場で信頼して使える診断技術を支えていくと言える。

なお、より詳細な技術や検証結果について知りたい方は元論文1)を参照いただきたい。

補足

Transformer(トランスフォーマー)とは?

2017年にGoogleの研究者らが発表した深層学習モデルである。文を構成する単語の列に対して、「この単語が文のどの部分と関係が深いか」を計算する自己注意という仕組みを持ち、重要な情報を長い時系列の中から柔軟にとらえることができる。今回の研究では、文の代わりに振動波形を入力とし、時間方向の信号の中から歯車の損傷に関係する特徴を探し出す“目”として活用している。文だけでなく、画像や時系列のセンサーデータに対しても有効であることが確認されている。

物理的な知識を活用したAI学習とは?

AIに「正常/損傷」といった正解ラベルだけを教えるのではなく、物理法則や工学的な知識をヒントとして与えながら学習させる考え方は、近年「物理インフォームド(Physics-informed)」などと呼ばれている。厳密には物理現象の知識は偏微分方程式の形で与えられるが、今回の歯車診断では、

- 回転速度

- 歯車かみ合い周波数

といった、歯車損傷振動の裏側にある物理量を補助タスクとして一緒に推定させることで、「物理に沿った特徴」に注目しやすいAIを目指した。このようなアプローチは、少ないデータで学習を安定させたり、条件が変わっても性能が維持されやすいモデルを作ったりするうえで、有望な方法の一つと考えられている。

参考文献

1) O. Yoshimatsu, E. Knoll, S. Sendlbeck, M. Otto, K. Stahl, “Transformer for gear fault diagnosis enhancing robustness through physics-informed multi-task learning,” Forschung im Ingenieurwesen, (2025), DOI: 10.1007/s10010-025-00875-2(CC BY 4.0):

https://link.springer.com/article/10.1007/s10010-025-00875-2

本記事はNSKとFZGの共著である上記論文(CC BY 4.0)の内容をもとに、一般読者向けに翻案・再構成したものであり、Creative Commons Attribution 4.0 International License

(https://creativecommons.org/licenses/by/4.0/)の条件に従い再利用・改変している。