日本精工株式会社(本社/東京都品川区、取締役 代表執行役社長 大塚紀男)は、オフィスビルや工場などの大規模施設の空調設備向けに「高効率ターボ冷凍機用低トルク転がり軸受」を開発しました。NSKは従来困難とされていた高効率ターボ冷凍機用軸受の転がり化を世界で初めて実現することで、すべり軸受に対して摩擦損失を半減しました。NSKは、省エネに貢献する本製品を国内外で拡販し、2016年に5億円の売上を目指します。

*1: 2012年3月時点 NSK調べ。

Global

ASEAN and Oceania

Middle East

Africa

プレスリリース

2012年03月28日

日本精工株式会社 広報部

~ 摩擦損失を低減し、省エネやメンテナンスの負担軽減に貢献 ~

日本精工株式会社(本社/東京都品川区、取締役 代表執行役社長 大塚紀男)は、オフィスビルや工場などの大規模施設の空調設備向けに「高効率ターボ冷凍機用低トルク転がり軸受」を開発しました。NSKは従来困難とされていた高効率ターボ冷凍機用軸受の転がり化を世界で初めて実現することで、すべり軸受に対して摩擦損失を半減しました。NSKは、省エネに貢献する本製品を国内外で拡販し、2016年に5億円の売上を目指します。

*1: 2012年3月時点 NSK調べ。

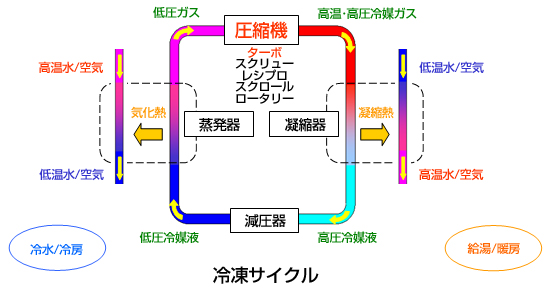

近年、地球温暖化対策としてCO2削減や省エネ化が求められており、多大な電力や燃料を消費する大規模施設の空調では、環境保全の観点からも、エネルギー効率が高いターボ冷凍機の需要が高まっています。一般にターボ冷凍機は、羽根車をモータで回転させる遠心式圧縮機と呼ばれるコンプレッサーで、冷媒を外周側へ吹き飛ばして圧縮を行ない冷凍サイクル*2を循環させます。冷凍能力(冷却能力)は100トンから大きなものでは10,000冷凍トン*3に達することもあり、大荷重が掛かることが多く、加えて近年では更なる高効率化、コンパクト化を狙い、ターボ冷凍機のコンプレッサーは年々高速化される傾向にあります。これに伴い、軸受には、高速かつ高荷重という非常に過酷な条件に対応するため、高い技術が求められています。

NSKは、航空機向け軸受で培った、保持器形状や潤滑方式などの高速対応技術を適用することで従来のすべり軸受の1.5倍の高速回転域においても高い信頼性を確保し、更には摩擦損失を半減しました。

*2 冷凍サイクル

*3 1冷凍トンは0℃の水1トンを24時間で0℃の氷に相転移させる冷凍能力を表す単位