NSK Presse

NSK Europe Ltd.

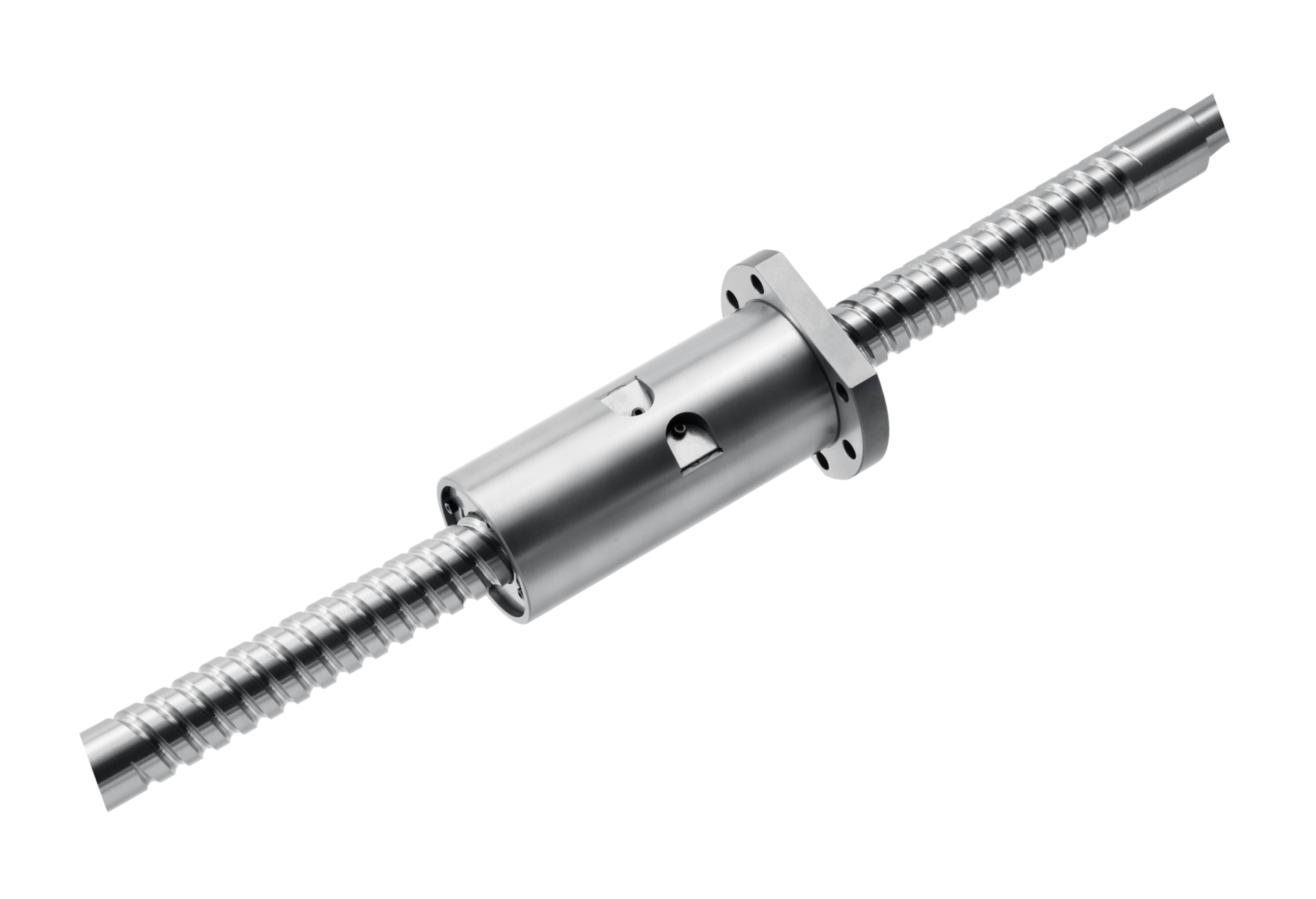

NSK développe une vis à billes à faible friction pour les machines-outils

NSK a développé MT-Frix, une vis à billes à faible friction conçue pour les applications de machines-outils.

Déjà disponible à l'achat, la nouvelle vis à billes offre une réduction significative du couple de frottement dynamique, résolvant ainsi un problème majeur fréquemment rencontré par les entreprises du secteur. Elle y parvient tout en maintenant la rigidité de l'écrou, en réduisant la production de chaleur et en permettant une précision plus durable de la machine-outil ainsi que des économies d'énergie accrues.

La réduction du couple de frottement a été rendue possible par la technologie analytique de NSK, qui a été utilisée pour clarifier les conditions de contact entre la bille et la piste afin de développer des spécifications internes optimales. NSK a ensuite utilisé ces spécifications pour réduire le couple de frottement dynamique tout en maintenant la rigidité de l'écrou sans modifier les dimensions de la vis à billes. Ceci a permis une réduction significative de la chaleur.

En outre, MT Frix est également capable de maintenir une grande précision de positionnement et offre une réduction allant jusqu'à 50 % des émissions de CO2 causées par le couple de frottement dynamique.

Contexte et développement

MT Frix apporte une solution à plusieurs problèmes rencontrés dans le secteur des machines-outils. Dans l'industrie, les vis à billes sont montées sur les unités d'entraînement linéaire des machines-outils et sont responsables du positionnement des outils d'usinage et des pièces à usiner.

Ces dernières années, les vis à billes ont fait l'objet d'une demande croissante pour offrir une plus grande précision de positionnement et des économies d'énergie accrues. L'un des problèmes qui se posent est que, lorsqu'une vis à billes est entraînée, elle génère de la chaleur en raison du couple de frottement dynamique (c'est-à-dire le couple causé par le frottement généré lorsqu'une vis à billes tourne) et l'arbre de la vis subit une dilatation thermique, ce qui réduit la précision du positionnement.

Le refroidissement forcé (qui consiste généralement à refroidir la chaleur générée à l'aide d'un dispositif auxiliaire) est un moyen d'éviter la perte de précision due à la génération de chaleur, mais l'utilisation d'un tel dispositif entraîne une augmentation de la consommation d'énergie. Par conséquent, pour obtenir à la fois une grande précision et des économies d'énergie, il est nécessaire de réduire le couple de frottement dynamique lui-même.

Cependant, avec la technologie conventionnelle, lorsque le couple de frottement dynamique est réduit, la rigidité (c'est-à-dire la résistance à la déformation due à une charge externe) diminue également, ce qui rend l'écrou de la vis à billes plus susceptible de subir un déplacement. Ceci peut à son tour entraîner une réduction de la précision d'usinage. Par conséquent, NSK souhaitait trouver un moyen de réduire le couple de frottement dynamique tout en maintenant la rigidité.

C'est là que la technologie analytique de l'entreprise est intervenue. Elle a été utilisée pour clarifier les conditions de contact entre la bille et la piste, ce qui a permis de développer des spécifications internes optimales. Le résultat direct a été la réduction du couple de frottement dynamique sans impact sur la rigidité de l'écrou ou les dimensions de la vis à billes.

Caractéristiques et avantages

En conclusion, MT Frix offre une série de caractéristiques et d'avantages impressionnants. Par rapport aux solutions conventionnelles, elle offre une réduction significative du couple de frottement dynamique (jusqu'à 50 %) et de la production de chaleur (jusqu'à 40 %) sans modification de la rigidité de l'écrou.

Elle offre également une grande précision de positionnement car, en conséquence directe de la réduction de la production de chaleur, l'allongement axial est réduit jusqu'à 40 % par rapport aux produits conventionnels, ce qui réduit la détérioration de la précision de positionnement.

Enfin, elle permet de réaliser d'importantes économies d'énergie. En effet, par rapport aux solutions conventionnelles, les émissions de CO2 causées par le couple de frottement dynamique ont été réduites jusqu'à 50 %.

Partager