縮短定位時間有必要做到以下幾點:

- (1) 馬達轉速的高速化

- (2) 馬達在運行過程中,提高馬達對位置指令的實際的追蹤特性

- (3) 加快位置指令結束後的整定時間

NSK從1985年開始發售商品名稱定為“大扭矩馬達”的能夠直接驅動負載的直驅馬達(以下簡稱DD馬達) 【參考文獻1),2),3)】。 DD馬達去除了[伺服馬達+減速器]或機械式特徵所導致的餘隙或背隙,因此可達到高精度、高速的定位。採用軸承內藏的形式,作為驅動直接承載,因此不需要額外設計支撐結構,是一種為小型化和節省空間的傳動裝置。

開發之始,DD馬達主要關注在產業機器人的直接驅動上,之後,作為FA用的直驅馬達被逐漸實用化,以半導體及液晶面板、CD/DVD製造設備為開端,現今已被廣泛的使用在組裝設備、檢查設備等的導引以及搬送機構上【 參考文獻4)】,作為FA用的傳動裝置的認知度也在逐步提高。

隨著被使用的領域擴大,導向作用根據對象產品的細微化,要求高精度的定位,還有,搬送用途,從生產率提高上,也要求更高速的定位。

本頁,將逐一介紹永久磁鐵形同期馬達的新開發大扭矩PS系列,並說明本系列採用的馬達技術和高速定位的新控制方法的特點。

以前的大扭矩馬達的力矩產生原理是採用小齒凸極結構的磁阻變化而產生力矩的VR型(可變磁阻型)。通過不使用磁鐵,增加小齒數,更容易實現多極化,可在低速時得到高力矩。另一方面,轉子和定子需要約0.1mm的間隙管理下實施研磨加工。VR型馬達會有捲線的電感變大的狀況,在驅動頻率較高的高速階段,會有電機捲線電流的響應遲滯造成力矩有減少的現象。

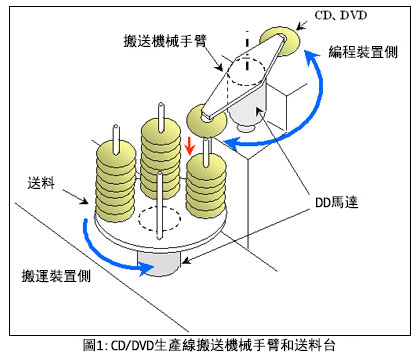

圖1是一般CD/DVD的製造生產線上的搬送裝置。

CD/DVD的置放盤(ストッカーテーブル)與製程裝置側(プロセス装置側)的運輸是透過搬送臂 (搬送アーム) 構成。運輸、置放盤對CD/DVD無任何附加價值,但會被極力要求縮短搬運時間。

如果希望在一般常用的大運輸角度(180度或更大)的運輸條件下,迅速地完成運輸時,需要提高馬達的最高轉速並盡可能的縮小運輸所需的空間。 這就是舊有VR型無法對應,漸漸的轉往可滿足高速化及小型化的DD馬達的原因。

於永久磁石中磁性容量較高的稀土Nd2Fe14B磁石(容量約320至440 kJ / m3),最近因價格降低廣泛應用於泛用馬達[參考文獻5)]。

依照上述狀況,現今才能得以開發出永久磁鐵型同步馬達。

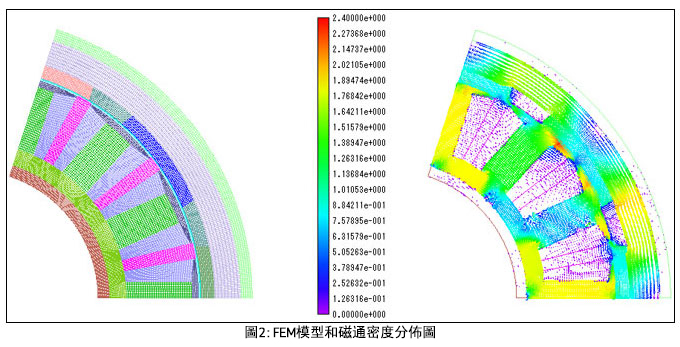

針對馬達的設計,為了實現力矩脈衝、齒槽效應力矩的高精度定位,在馬達核心添加磁通密度分佈的解析,逐步改進設計。

通過使用有限元素(FEM)進行磁場分析,在實機中得到了驗證。

為確認大多數參數的影響,構築一個可能實施自動解析的系統,該系統從做出一個主要尺寸和各部件的表格開始,再做成FEM模型,然後到輸入條件並實行解析,來提高設計的效率。自動生成的FEM模型的磁通密度分佈圖如圖2所示。

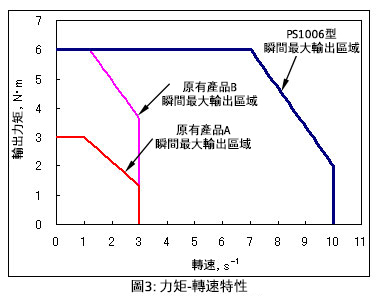

PS1006的摩擦力矩-轉速特性(N-T特性曲線)如圖3所示。

原有產品A和B進行比較,最大輸出力矩增大2倍,同時,高速範圍內的摩擦力矩特性有了大幅的改善。

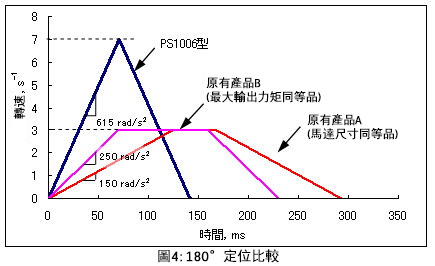

圖4所示為重量較輕的物體(負載慣量:0.007 kgm2)在180°定位操作時,與定位時間進行比較的結果。

以前產品的最高轉速大約是3s-1。 PS1006系列的最高迴轉速度是10s-1,在原有產品A的約50%時間內即可完成定位。

為實現高速定位,就必須提高最高迴轉速度以及實現馬達的高力矩化。

為了實現在短時間內完成整合,要盡可能的減小馬達在迴轉過程中的追蹤誤差。因此,此次開發通過補償對定位動作指令的相位延遲,採用了改善響應能力的高追蹤控制系統。

根據反饋控制使控制對象更穩定,一般在高頻領域存在相位延遲。

考慮到要進行高速定位動作,需要從目標值及位置指令開始到控制輸出(馬達的迴轉角度)都能延遲。假設在反饋控制系統前,能夠通過擁有與之相反的特性的前饋控制器來進行補償,從目標值到輸出的傳導特性即是“1”,就能夠實現按照指令進行定位。

已有運用此種邏輯方法的零相位差的追蹤控制器(ZPETC) 【參考文獻8)】。

因反饋控製而得到穩定化的控制對象的離散時間模型 如下所示。

如下所示。

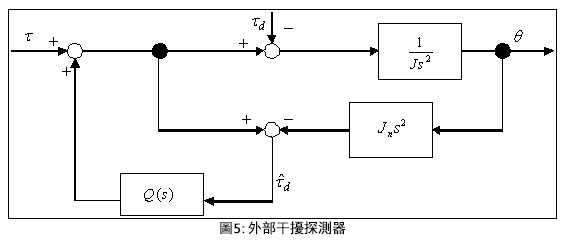

以前的P-PI方式9) ,通過定位控制循環進行比例控制,速率控制循環進行比例控制和積分控制,把由摩擦等外部干擾產生的定態誤差化作為0。如果使用積分控制,為提高積分增益,需要同時把比例控制的增益也提高。因為如果不能充分地提高比例增益,積分增益的上限必然會受到限制,無法滿足期望的抑制干擾特性,控制性能的退化和整合時間的縮短也存在對應界限。 為此,本開發為了提高抑制干擾特性,採用了外部干擾探測器(如圖5)。

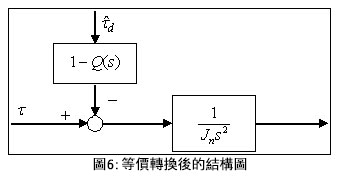

這樣就可以從扭矩命令τ和位置輸出θ推測出扭矩對馬達的外部干擾 ,透過低通濾波器Q(s)進行前饋補償,來抵消外部干擾的影響的控制方式。

,透過低通濾波器Q(s)進行前饋補償,來抵消外部干擾的影響的控制方式。

此時,位置輸出θ通過以下傳遞函數表示。

圖6是圖5透過等價轉換而得的結構圖。

圖6所示,可以透過這種構造進行抑制低通濾波器Q(s)的濾波頻率外的干擾影響。

如果在用外部干擾探測器時,根據在速率控制循環的增益受到規定的積分控制方式進行比較,構成對外部干擾控制更強的系統,能實現更快的整定。

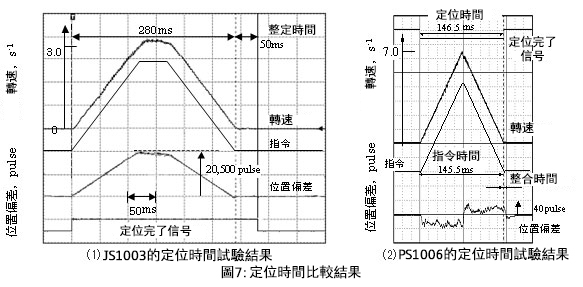

圖7是相同尺寸的新舊大扭矩馬達的定位性能對比的試驗結果。

原產品A為大扭矩馬JS1003,新的大扭矩馬為PS1006。針對180°的定位動作,JS1003的定位時間是330ms,PS1006是146.5ms,是原產品A的1/2以下。同時,相比新開發出的高追蹤特性控制方式,運行時的追蹤偏差量PS1006大約為40脈衝(從與原產品同樣的位置傳感器分辨率614400點數/rev換算而來的情況),約是原來方式的1/500,實現了非常小的偏差量的高追蹤性。

另外,整合時間也由原產品的50ms大幅縮短到了PS1006的1ms。

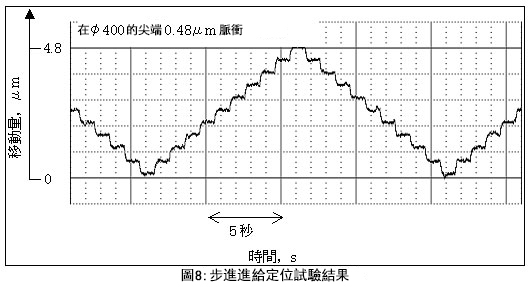

PS系列的馬達位置檢測分辨率是2,621,440脈衝。圖8所示為1脈衝對應的步進進給定位的試驗結果。

在每1秒的時間內進行1脈衝定位,先按照順時針方向迴轉,之後,在同一條件下按照逆時針方向迴轉,如此進行重複動作,共計10脈衝。測量數據是從馬達中心200mm的位置通過間隙傳感器測量的。

對2,621,440脈衝中的1脈衝的移動進行確認,能獲得高精度的定位。

馬達和負載作用在很細的軸上時,或者是剛性低的懸臂負載作用的情況時,馬達因共振點的影響產生振動,越是在剛度高的負載作用的場合,越是不能過高設定增益。

在這種情況下,按照以下方法進行對應。

此處,通過安裝在懸臂上的花鍵,介紹相對於懸臂的定位試驗結果。

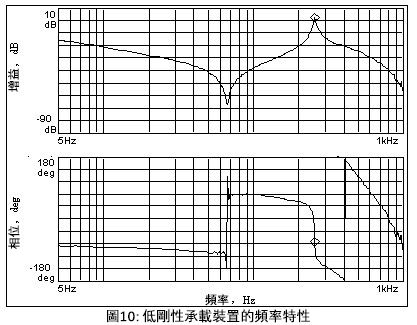

試驗裝置的頻譜特性(如圖10)中的反共振點為68Hz,而該裝置的共振點為260Hz。

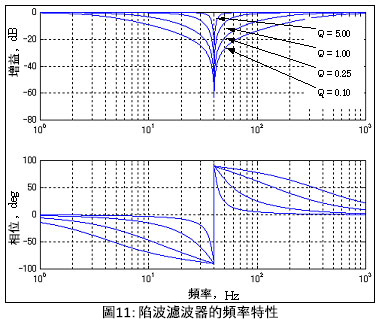

以前的陷波濾波器把消除頻帶的尖銳度Q值固定,不過此次,為與適用的負荷特性相匹配,條件參數可以隨意設定,進行最優化的調整(如圖11)。

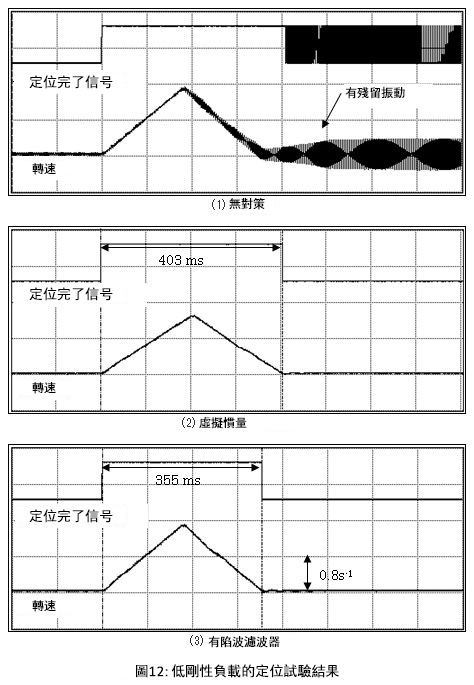

圖12中的(1)、 (2)、 (3)分別是無任何其他對策,採用惰輪圓盤以及採用陷波濾波器時,在 90°定位試驗下的試驗結果。

圖(1)沒有任何對策時,因共振頻率的影響,定位無法完成並會存在殘留的振動。圖(2)安裝惰輪圓盤時,在通過陷波濾波器降低共振點的增益的條件下,任何位置都幾乎沒有振動殘留並且能夠完成定位。圖(3)在採用陷波濾波器進行補償的條件下,與安裝惰輪圓盤時相比,因轉動慣量的影響,能夠提高設定的加減速度,進而實現縮短定位時間。

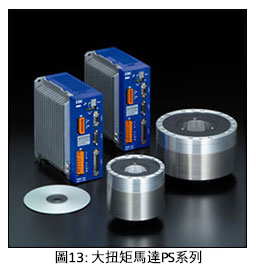

大扭矩馬達PS系列(如圖13)有以下特點。

大扭矩馬達PN系列(圖14)有以下的特點。

另外,PN系列附帶剎車裝置(如圖15),還有以下特點。

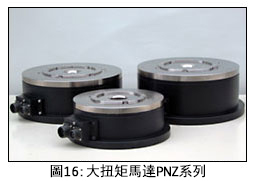

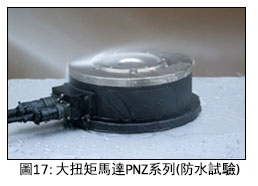

大扭矩馬達PNZ系列(如圖16)有以下特點。

※1 實現了國際電氣標準會議(IEC)中的防止高壓噴射水侵入的保護等級IP66M的直驅馬達。 (2010年6月 NSK調查結果)

※2 已取得公證的第三方機關TUV Rheinland Japan Ltd的認證(IEC60529、IEC60034-5)。

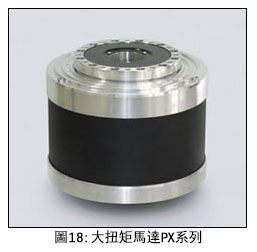

大扭矩馬達PX系列(如圖18)有以下特點。

介紹了高速、高精度的大扭矩馬達PS系列所採用的技術。

另外,運用PS系列技術為基礎開發出了PN系列、PNZ系列、PX系列,並對各系列的特點進行了介紹。

針對於收集到的對大扭矩馬達的各種各樣的要求或期待,FA用大扭矩馬達作為驅動裝置,為了使其使用變得更方便,用途變得更廣泛,今後還會繼續進行新技術和新產品的開發。

參考文獻