1. 摩擦係數和效率

以三角螺紋面的滑動摩擦係數的考慮方法為基準,所有螺紋的摩擦替換為滾動面的摩擦之後,摩擦係數和摩擦扭矩的關係如下式所示。

- μ1 = MF1 sinα / {RP P (1+tan2β) + MF1 tanβ} ・・・・・・(1)

- μ2 = MF2 sinα / {RP P(1+tan2β) - MF2 tanβ} ・・・・・・(2)

- μ: 名義的摩擦係數

- MF: 摩擦彎矩

- α: 接觸角

- RP: 節圓半徑

- P: 推力負荷

- β: 導程角

式(1)、(2)以及式(3)、(4)的下標1、2是用來表示各自的正運轉(旋轉變為直線運動)以及逆運轉(直線運動變為旋轉)。

另外,滾珠螺桿的正效率η1,逆效率η2,用μ1、μ2代入下式可計算得到。

- η1 = (sinα - μ1tanβ) / (sinα + μ1 / tanβ) ・・・・・・(3)

- η2 = (sinα - μ2 / tanβ) / (sinα + μ2tanβ) ・・・・・・(4)

在正常操作的情況下,滾珠螺桿的效率通常為約95%,並且即使在反向操作的情況下也已經通過實驗確認了接近該值的值,並且在滑動螺桿的情況下效率為20-30%。與其相比效率極高。

作為實驗結果的示例,從啟動時測量的摩擦扭矩值為μ1= 0.0024至0.0026,μ2= 0.0036至0.0038,η1= 96.7至96.9%,並且η2= 95.1至95.3%。哪裡有RP = 14.872mm,β= 6.2°,α= 45°,P = 50-300kg。

2. 摩擦的因素

滾珠螺桿摩擦的主要因素如下。

- 1) 鋼珠與螺旋槽之間的摩擦

- 2) 鋼珠之間的摩擦

- 3) 與循環管等循環機構有關的摩擦

- 4) 潤滑的抵抗

此外,在影響這些摩擦的各種因素中,內部規格包括每個部件的形狀,如凹槽形狀,導桿和鋼珠直徑,預壓量,預壓方法,焊接精度,有精加工粗糙度等,還有材料,熱處理條件,潤滑劑的種類和數量等。此外,還取決於使用條件,速度條件,負載條件,擺動/反向操作等。

特殊使用條件,滾珠螺桿安裝條件,環境溫度和環境條件(環境條件,如水中,真空或惰性氣體等環境)。

將影響摩擦的主要因素與上述因素適當地組合,比對過去的實驗結果進行描述。

2.1. 鋼球和溝槽之間的摩擦

佔球軸承的摩擦中比例最大的自旋、差動滑動等的因素,在滾珠螺桿中,通常佔全體摩擦的比例較小。相比之下,滾珠螺桿的鋼珠和螺紋槽之間的滑動摩擦是主要因素。滾珠螺桿的話,鋼珠和軸槽、鋼桿、螺帽溝槽的各接觸及鋼珠中心,都是以軸心的螺旋運動為主,由於各點的半徑不一樣,所以各螺旋則互不在平行。於是,鋼珠滾動的時候,各接點那個螺旋方向拉扯,微觀程度上,鋼珠在槽裡會有直角方向的滾動,就會以楔狀楔入溝槽。一邊滾動一邊楔入,從而達到某個穩定狀態,鋼球就伴隨著滑動而轉動。

滾動相對於滑動的比率,換言之就是滑動率,能根據滾珠螺桿內部規格計算得到。這個值一般在0.005~0.05之間,雖說數值小,但由於滑動摩擦係數比滾動摩擦係數相差大,所以滑動摩擦是滾珠螺桿摩擦的主要因素。

另外,由於上述所說的鋼珠楔入的現象,根據條件的不同會有不同,鋼珠負載的大小,鋼珠和溝槽、鋼珠之間的接觸狀態變化,都是摩擦彎矩變動的主要因素。例如,有預拉伸的滾珠螺桿,由於軸溝槽和螺帽溝槽的相對位置有約束,鋼珠的負載就很容易變化。

特別的,滾珠螺桿在一個地方反覆搖擺的時候,鋼珠間相互碰撞,鋼珠之間的摩擦力增大,鋼珠中心的移動,以及溝槽的楔入之間的相互影響,摩擦彎矩會變得非常大。通常將其稱為“搖動彎矩”或“鋼珠阻塞現象”。

這個現像根據滾珠螺桿的不同而有所差異,將加工精度完全一致是很難做到的。抑制“搖動彎矩”增大的辦法是抑制移動鋼珠的中心及抑製鋼珠載荷的增大,讓鋼球之間的約束、摩擦減小。

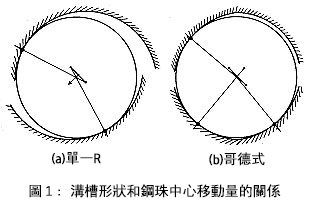

對於如圖1(a)的單一R溝槽形狀的滾珠螺桿,鋼珠中心的移動量相對較大,“搖動彎矩”也會更明顯增大。

另外,哥德式溝槽一部分改良後,還能得到更好的性能改善。

即使預壓方法不是彈簧的定壓預壓,也能得到很好的效果。如果採用定壓預壓,剛性會下降一部分,造成這種效果的原因是,鋼球在楔入溝槽的時候,2個螺母都會有向軸兩邊運動的趨勢,鋼珠的荷重不會有太大變化,鋼珠阻塞的現象就有所緩解。

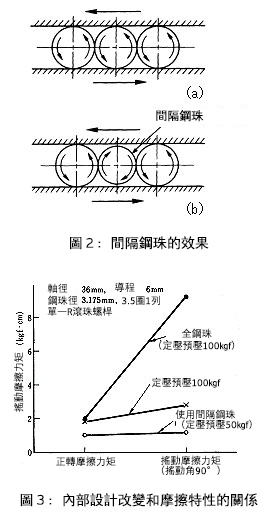

對於減小鋼珠之間的拘束、摩擦的方法,可以採用間隔鋼珠的方式,或者減少迴路內的鋼珠個數。

如果使用間隔鋼球,由於負載的鋼珠數量減少,容許載荷就會降低,對於“搖動彎矩”的抑制,摩擦彎矩的降低都有非常大的效果。

如果使用間隔鋼珠,在負載鋼珠之間放入比負載鋼珠小數十個微米的鋼珠。其效果如圖2的模型所示。

圖2(a)是使用間隔鋼珠的情況,這時,各鋼珠都是以同一方向轉動的。鋼珠間相互接觸,鋼珠之間就產生了相互滑動。如果像(b)那樣使用間隔鋼珠,由於間隔鋼球比負載鋼珠的直徑小,且不會受到溝槽的約束,這樣就能與負載鋼球的轉動方向相反,即便是鋼球之間相互接觸時,也不會產生相互滑動。

如果減少循環的鋼珠數,而剛性、容許載荷不會有太大損失,且有不錯的效果,這是使用間隔鋼珠所達不到的。 圖3中,表示的是用摩擦彎矩容易變化的單一R滾珠螺桿的實際效果。

在改變滾珠螺桿的運行方向的瞬間,摩擦彎矩會變小。這是由於鋼珠與槽的楔入方向與滾珠螺桿的運動方向不同,因此鋼珠暫時從溝槽的一側離開的同時,滑動摩擦也減少,在接觸到另一側的溝槽之前,摩擦彎矩變小的現象。因此,滾珠螺桿的機能方面不會有什麼異常。

讓滾珠螺桿在一個非常小的角度裡進行搖擺運動,和之前說過的“搖動彎矩”相反,摩擦彎矩會變得非常小。這裡非常的小,在鋼珠能夠接觸到溝槽,要和之前的“搖動彎矩”進行區別,稱其為“微小角度搖動彎矩”。這種情況下,由於搖動範圍的一側之前,運轉的方向就改變了。因此,相較於鋼珠之間碰撞,鋼珠會向螺桿溝槽中間靠攏。正因如此,這和上述的反轉時摩擦力矩會減少的理由相同。

2.2. 鋼珠之間的摩擦

如前一節所述,當鋼珠聚集在一起時,鋼珠之間的摩擦力及其影響變得顯著,但即使在正常條件下,它們也不容忽視。

即使在這種情況下,使用間隔珠或減少迴路中的鋼珠數量也可以產生相當大的效果。

與相同條件相比,實驗結果顯示摩擦彎矩最大減小約30%。

2.3. 循環管上的摩擦力

鋼珠和循環管內之間的滑動摩擦通常不是問題。而不是那個,循環管的舌頭(出入口部)與鋼球的干涉以及舌頭附近的鋼珠的行為對整個滾珠螺桿的摩擦產生相當大的影響。在某些情況下,舌頭可能會變形,從而導致故障。

或者它可能會破裂並變得無法操作。因此,循環管的強度和舌頭的形狀具有重要的意義。

透過計算和設計凹槽的形狀可提升其性能。

NSK BEARING JOURNAL

No.637 ボールねじの摩擦と温度上昇 より抜粋