1. 前言

伴隨著近年工具機或各種製造裝置的高精度化的發展,滾動直線運動導引的運行精度提高也不斷地被要求。

滾動直線運動導引的運行精度低下的主要原因,有伴隨滾動體移動的周期性引起的變位而導致的滾動體通過振動、螺絲鎖緊時引起的滑軌變形等。

本文的目的是,藉由對上述原因的實驗・理論探討,提出實現更高精度的滾動直線運動導引的指南。

2. 關於線性滑軌的運行精度

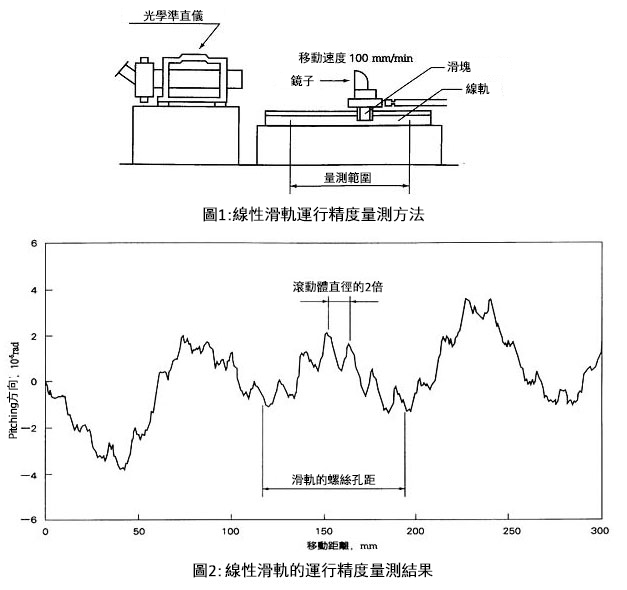

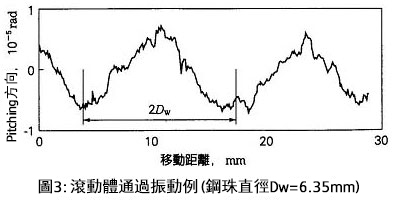

如圖1的方法所示,在1滑軌1滑塊的情況下,用自動準直儀測量滑塊在等速移動時的姿勢(角度)變化的結果如圖2所示。在這個測量結果裡,可以觀察到以下2種明顯的變動成分。

(1) 滾動體通過振動

圖2中可看到波長較短的變動成分,與線性滑軌內部的滾動體(鋼珠)的移動有關,稱之為滾動體通過振動。

這個變動的波長大約是滾動體直徑的2倍。

(2) 螺絲間距的變動

圖2中可看到波長較長的變動成分,波長和線性滑軌的滑軌安裝螺絲間距基本上一致。這個變動是由於螺絲的鎖緊而導致滑軌的變形所引起。

3. 滾動體通過振動的抑制

3.1. 滾動體通過振動的測量範例

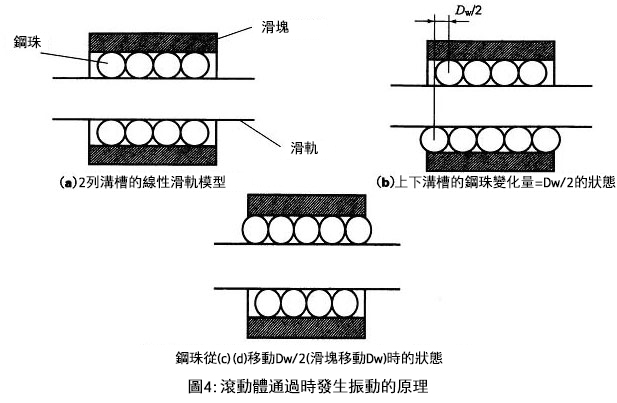

圖3是用圖1的方法測量滾動體通過振動的一個例子。在測量結果中,在鋼珠的直徑約2倍的波長處會出現顯著的振動。滾動體通過振動引起的滑塊角度變化雖然很小,但在懸垂點(離滑塊距離較大的位置)變化會增大而造成問題。

3.2. 滾動體通過振動的發生機制

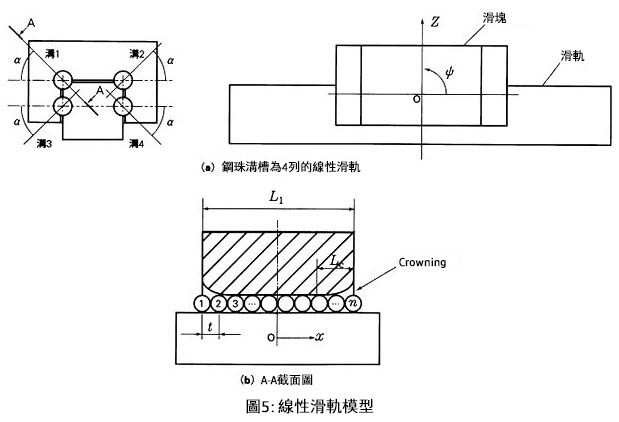

為了簡單地說明滾動體通過振動的發生機制,用圖4(a)所示的有2列鋼珠溝槽的線性滑軌進行說明。

假設2列溝槽的鋼珠分佈如圖4(b)有1/2鋼珠直徑Dw的錯位。這時上溝槽的鋼珠數<下溝槽的鋼珠數。在線性滑軌僅有預壓而不承受外部負載的情況下,因為上溝槽鋼珠的總負荷=下溝槽鋼珠的總負荷,所以上溝槽1個鋼珠的負荷>下溝槽1個鋼珠的負荷。換言之,上溝槽的鋼珠的變形會比下溝槽的大,和上下溝槽鋼珠分佈一樣的情況圖4(a)相比,滑塊會向下移動。在這個狀態下若滑塊向前移動Dw的距離,鋼珠會向前移動Dw/2,變成如圖4(c)的狀態,這時候鋼珠分佈會變成與圖4(b)上下互換的情況。若和圖4(a)的狀態相比,滑塊會向上移動。滑塊再向前移動鋼珠直徑2倍的距離後,鋼珠的分佈又會回到最初的狀態。因此每移動2倍鋼珠直徑就會出現重複的變動。這就是滾動體通過振動的主要原因。

以雖然是討論2列溝槽的情況,但在如圖5(a)所示的鋼珠溝槽4列的線性滑軌中,與2列溝槽同樣的考慮方法依然有效。另外,雖然只討論了上下方向的變位,但相同道理,滑塊的左右方向或回轉方向,也就是垂直轉向、水平轉向和旋轉轉向的姿勢變化也會發生。

在鋼珠溝槽4列的線性滑軌上,一般假設4列都有配置各自的鋼珠,這樣考慮整體的合力和偏轉力矩之後,可以計算出全部方向的姿勢變化。

但是,這樣的計算公式非常繁雜,因此下一章節從實用的觀點出發,著眼於探求滾動體通過振動的最大值,介紹簡化的計算方法。

具體來說,以上下方向和垂直轉向為例,圖5(a)的溝槽1和溝槽2,溝槽3和溝槽4有各自的鋼珠分佈。這樣,如果溝槽1、2和溝槽3、4之間的鋼珠分佈出現了鋼珠直徑(正確來說為鋼珠中心之間的距離)1/2的錯位,就可以求出上下方向和垂直轉向的姿勢變化的最大值。

對於其他方向也同理,左右方向和水平轉向相關的圖5(a)溝槽1和3、溝槽2和4,旋轉轉向相關的溝槽1和4、溝槽2和3,各自的鋼珠分佈如果也和上述的鋼珠分佈一致,也可以用相同的方法計算其姿勢變化。

3.3. 滾動體通過振動的計算

前一章節為了簡單說明,假設滑塊的鋼珠溝槽的軸線方向上的截面形狀是一致的。但是,如圖5(b)的模型化所示,滑塊的鋼珠溝槽端部設計成緩緩傾斜的形狀,這個傾斜部位叫做冠狀。因為有冠狀的設計,滑塊端部的鋼珠承受的負載會隨著移動緩緩地增大、減少,這能夠緩和滑塊的姿勢變化。

在這裡,把冠狀也一併考慮,介紹滾動體通過振動的理論計算方法。

如圖5(a)所示,考慮具有4列溝槽的線性滑軌。假設4列鋼珠溝槽的形狀相同,長度為L1。接觸角α、上下方向的變形z、垂直轉向的角度變化φ如圖中定義。

圖5(b)為在接觸角的平行面上把上側的鋼珠溝槽切斷後的截面圖(圖5(a)中的A-A截面圖)。假設鋼珠均按一定的中心間距t排列,鋼珠的編號從左到右依次是 i = 1, 2, 3,…,n 。以滑塊的軸線方向的中心為原點,沿著鋼珠溝槽定義X軸坐標。假設鋼珠1的中心X軸坐標是X1 (-L1 / 2 X1 < t - L1 / 2),第i個鋼珠的中心X軸坐標可以用公式(1)求出。

Xi = X1 + ( i - 1 ) t ・・・・・・(1)

當滑塊在上下方向有Δz,垂直轉向有Δφ的姿勢變化時,第i個鋼珠的彈性變形量δi可以由公式(2)算出。

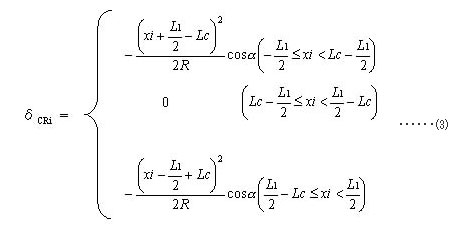

δi = σo - Δz sinα + σCRi・・・・・・(2)

但是在 σi < 0 的時候,σi = 0 。

在這裡, δ o 為預壓引起的鋼球彈性變形量。 δCRi為冠狀引起的彈性變形量(0或負值),當冠狀是水平面上的圓弧形狀的時候,冠狀半徑為R, 冠狀長度為Lc,可以用公式(3)計算出δCRi。

第i個鋼珠的鋼珠負載Qi可由公式(4)計算。

Qi = Kδi3/2 ・・・・・・(4)

上式中,K為用鋼珠和鋼珠溝槽的設計去決定的常數。

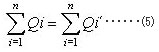

同理,把下溝槽的鋼珠中心X坐標和鋼珠負載用單引號(´)表示,作用於滑塊的合力和力矩可以分別用公式(5)和公式(6)表示。

使用公式(1)~(6)可以計算出姿勢變化Δz和Δφ。實際上,公式(5)和公式(6)可以經由Δz和Δφ的數值計算而算出。將左側鋼珠中心的坐標 X1當作參數,藉由計算出Δz、Δφ,可以得出滑塊移動量和姿勢變化的關係。

以上為與上下方向和垂直轉向相關的計算方法,並如上一章節所述,左右方向和水平轉向、旋轉轉向也是一樣的計算方法。

3.4. 實測值和計算值的比較

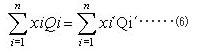

假設鋼珠的分佈是上下溝槽之間有1/2的鋼珠中心距離t的錯位的情況,圖6是上下方向和垂直轉向的一個計算例子。可以確認有約鋼珠直徑約2倍(正確來說是鋼珠中心間距的2倍)的波長的振動。

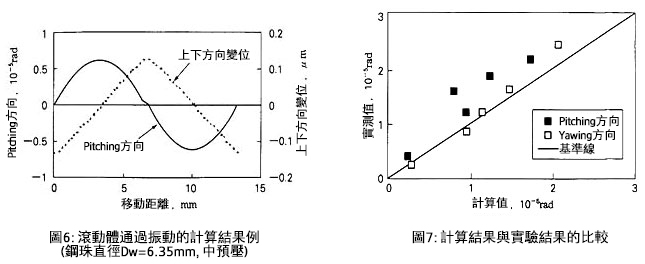

圖7表示的是多種類的線性滑軌的鋼珠通過振動的實測值和計算值。如前所述,因為計算值的結果是最大值,所以實測值也是不斷重複數次測量之後取的最大值。可以看出,實測值和計算值非常一致,確認了計算方法提案的有效性。

3.5. 超長規格的效果

滾動體通過振動是滾動引導裝置結構上不可避免的現象,即使是在幾何學精確製造的製品上也會產生。但是藉由適當的線性滑軌設計,可以緩和這種現象。這裡闡述可以抑制滾動體通過振動的線性滑軌的設計方法。

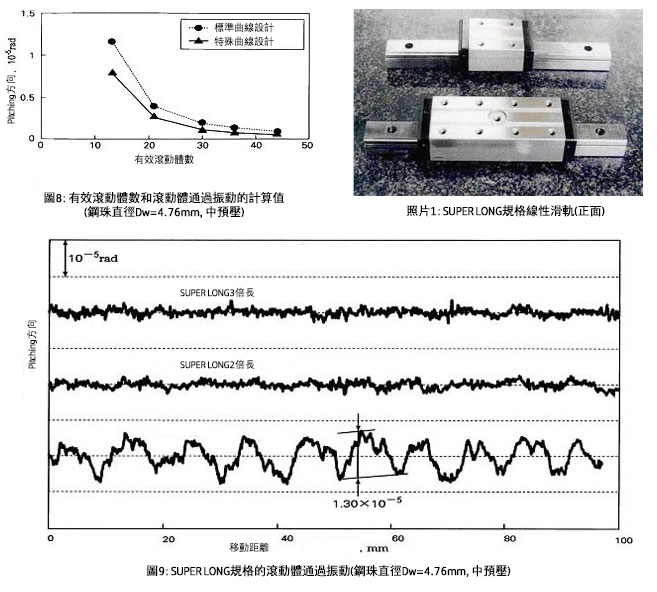

圖8表示因預壓產生的鋼珠總變形量在一定的情況下,1溝槽內承受負載的滾動體數量(有效滾動體),和用3.3節的方法計算出的滾動體通過振動的計算值之間的關係。冠狀的形狀也分為標準形狀和冠狀半徑加大的特殊形狀2種類進行計算。結果顯示,有效滾動體增加和使用特殊的冠狀形狀可以有效抑制滾動體通過振動。

為了實踐計算結果,開發出了有效滾動體數量為標準長度滑塊的2倍或3倍、冠狀形狀特殊的超長規格線性滑軌。圖片1就是2倍長的超長規格的線性滑軌。

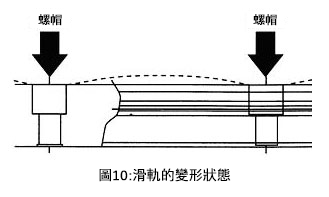

根據圖1所示的方法測量1滑塊及1滑軌的運行精度,與標準長度比較後得到的結果如圖9所示。可以發現在標準長度時有明顯的滾動體通過振動,而2倍、3倍長的超長規格幾乎沒有滾動體通過振動。根據以上結果,可得知超長規格具有抑制滾動體通過振動的效果。

4. 軌道的精度提昇

4.1. 螺絲鎖緊所引起的軌道變形

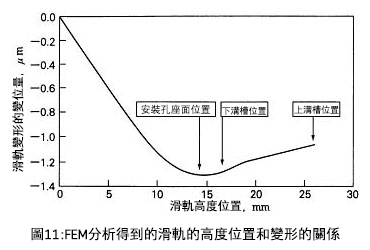

線性滑軌的軌道,是用螺絲將基座鎖緊固定。由於軌道是彈性體,隨著螺絲鎖緊產生的壓縮力,必然會使軌道產生變形。變形如圖10虛線模擬所顯示的結果,軌道在軸向方向呈現出與螺絲間距相吻合的波浪形態,這也是運行精度誤差的一個發生要素。

NSK在軌道溝槽的研磨加工時,是以規定的鎖緊扭矩固定軌道後再進行加工,在實際使用時,藉由以同樣的鎖緊扭矩去鎖緊螺絲,為的是將溝槽的精度恢復到加工時的狀態。這樣,就可能消除大部分因軌道變形而導致的精度誤差。

但是,即使按照規定的扭矩來鎖緊螺絲,因螺絲的摩擦係數(螺絲的鎖附面或螺紋部的潤滑狀態)不同等各種原因,壓縮力(螺絲的軸向力)會產生一定的誤差或者偏差。另外,假設沒有任何誤差進行鎖緊,因為基座的硬度或斷面係數,在溝槽研磨和實際使用時有所差異,所以重現研磨時的狀態是不可能的。

因此,即使因鎖緊螺絲時的壓縮力或基座的不同而產生誤差,在高精度用途下,盡可能的減少軌道的變形也是很有必要的。

4.2. 變形的解析和對策檢討

為了抑制螺絲鎖緊而導致的軌道變形,進行了一系列研討,從滑軌的高度方向的變形狀態開始進行了調查。

運用FEM解析軌道高度方向的位置和螺絲鎖緊所產生的變形量的關係,所得到的結果如圖11所示。解析時是使用NSK線性滑軌LH30。在軌道的兩側面各有2個溝槽(上溝槽和下溝槽),螺絲孔鎖附面以比下溝槽的中心略低的位置為標準。 ボルトの締付けによるレールの変形を抑制するための検討を行うにあたって、最初に、レールの高さ方向の変形形態を調べることとした。

由圖11中,可以認定從螺絲鎖附面以下的部分明顯出現變形,靠近鎖附面的下溝槽的附近變形量(下沉量)是最大的。因此,為了減少變形量,減少鎖附面以下部分的長度是有效的,進而再去檢討加深螺絲孔的沉孔深度。

如果只考慮軌道的變形,雖然螺絲孔的沉孔深度越大越有利,但是因為有強度面的界限,因此運用強度解析來決定沉孔的深度。

在FEM的強度解析中,作為線性滑軌的最大容許負荷的基本靜額定負載,是作用在把滑軌拉離基座的方向。將負荷作用點設在螺絲跨距的中央,只有用其兩側2支螺絲的部分承受負荷。然後計算螺絲孔的沉孔深度,和因負載導致鎖附面底部部分產生的最大應力之間的關係後,檢討比較其與材料強度的關係。根據這個研討結果以及下面進行的實驗結果,在確保強度在非常安全的條件下,將沉孔深度由標準的12mm增加到18mm。然後,在使用沉孔深度為18mm的軌道實驗中,可以確認實際承受負荷的螺絲的數量比起由FEM解析設定的2支更多,而且在負荷比基本靜額定負載更大時,比起軌道的鎖附面,螺絲會率先發生破損。另外,也可以藉由減少軌道的螺絲孔間距,增加拘束點以減少軸方向的變形。

4.3. 關於對策效果的解析和和實驗

首先,為了評價對策的效果,對實施的FEM解析的結果進行陳述。

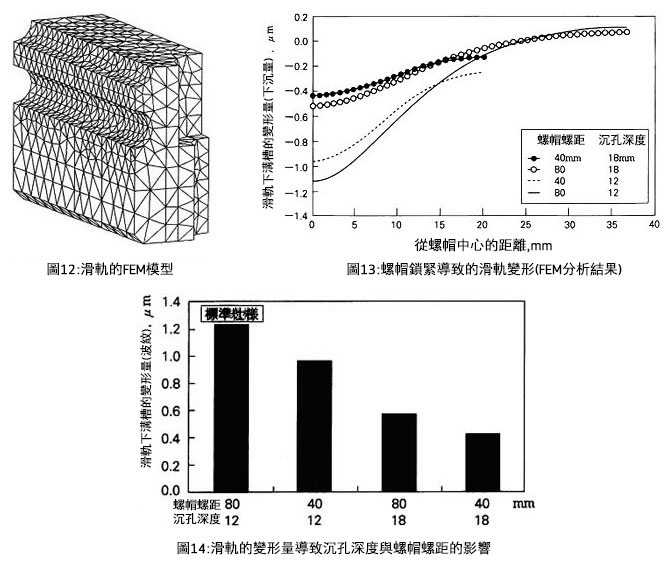

如圖12所示的FEM模型,是以線性滑軌LH30的標準式樣的滑軌作為範例。圖13是軌道的軸向位置(從螺絲孔中心開始的距離)和下溝槽的中心位置所產生的變形量(下沉量)的關係的解析結果。圖14是根據圖13所求得的軌道的軸向變形量的最大值。

從圖14可以看出,軌道的變形相對於標準式樣,把沉孔深度由12mm增大到18mm後減少了1/2,而螺絲孔間距從80mm減小到40mm後也同樣減少了1/2,在兩者同時作用下,更可以抑制到到原來的1/3左右。

為了確認以上對策對線性滑軌的運行精度的改善效果,接下來介紹一個驗證的實驗範例。

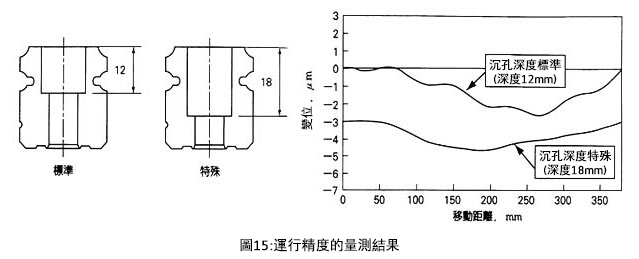

實際使用沉孔深度分別為12mm(標準)和18mm(特殊)的線性滑軌LH30,螺絲孔間距按照標準。依據圖1所示的方法,用自動準直儀按照下表所示的條件進行測量,結果如圖15所示。

| 測試樣品 | LH30重超高負載型、中預壓 |

|---|---|

| 測量速度 | 4mm/s |

| 測量行程 | 380mm |

由圖15可知,在沉孔深度12mm(標準)上的螺絲孔間距的波動比沉孔深度18mm(特殊)的大,因此可以確定運行精度得到了大幅提昇。

5. 後記

關於滾動體通過振動或軌道的螺絲鎖緊力對線性滑軌的運行精度的影響,根據理論以及實驗上的研討結果,高精度化的改善對策是很有效的,另外,藉由計算其效果並進行推測也是有可能的。

市場對高精度化的要求正變得越來越嚴格。今後,以進一步提高精度為目標,勢必要建立最優化的設計以便抑制運行精度的誤差。