1. 前言

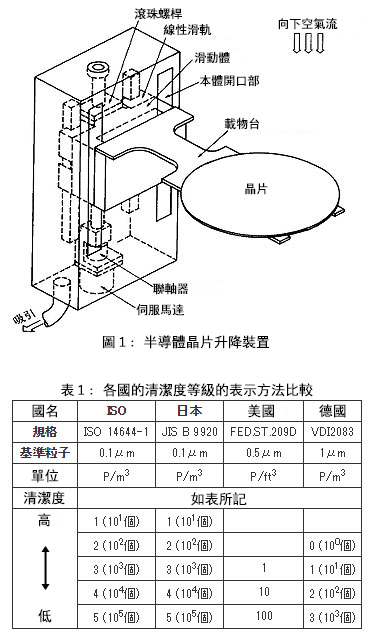

隨著半導體、液晶製造設備為代表的高無塵需求,以及HDD的記錄密度的提升,對無塵設備的需求也在擴大,無塵室內置的搬送手臂的需求也急劇升高。在這些搬送手臂中所使用的機構是,由以史卡拉(SCARA)機器人為代表的迴轉機構、直交機器人中的直動機構、亦或這些組合機構所構成。

迴轉機構在作為發生源的驅動、支持部分容易通過油封等方法進行密封,因此有高無塵的優點。但是從節省空間的觀點來看,直動機構有利的情況較多,特別是在用於升降動作的升降台中使用了直動機構。 (無塵室的單位面積成本非常高,因此節省空間化與無塵化同樣重要。)

這裡針對通過直動機構驅動裝置來實現無塵搬運手臂的的現狀與展望進行介紹。

2. 清潔搬運手臂的必要特點

(1) 低發塵

花工夫在晶片面上產生低流動來創造清潔環境,但是由於周邊物件擾亂空氣,使得升降台的一部分發塵到達晶片的表面。升降台的發塵要求ISO等級2~3*)。

液晶相關設備的情況下要求ISO等級4~5。

*) 清潔度基準粒子直徑(評價的最小粒子直徑)和其粒子濃度來表示,需要注意以前各國的基準未統一。現在由ISO統一了規格,JIS是以ISO為標準的(參照表1).其中ISO等級2~3是“1m3的空間中存在直徑0.1μm以上的粒子100~1000個以下”的意思,相同的測定值由FED表示的話就標記成等級1。 ( 根據FED.ST.209D,等級1 = 0.5μm粒子1個 /ft3 = 0.1μm 粒子35個/ft3= 0.1μm 粒子1000 個/m3(1ft3=0.0283m3)

(2) 低振動

末端作用部的晶片抓取部,僅搭載晶片就有許多抓取方式。以下是吸著方式的缺點,伴隨吸著/放開的發塵無法避免、卡盤的開關需要時間解除的問題和抓取方式固有的不抗振動的缺點,需要通過傳動裝置的進步來改善。

搬運手臂中的晶片的位置偏移會引起發塵以及晶片表面的劃傷,因此絕不能發生(一旦發生偏移在交接晶片會將此偏移量推回,使得再次發生偏移)。抓取方式的晶片所受的抓取力僅與晶片表面的摩擦係數有關所以對振動非常敏感。一般要求振動加速度在0.1G 以下(rms),但這也包含了啟動/停止時的加減速,抓取方法也是對動作節拍自身有界限的一種方式。

3. 傳動裝置的清潔度評價方法

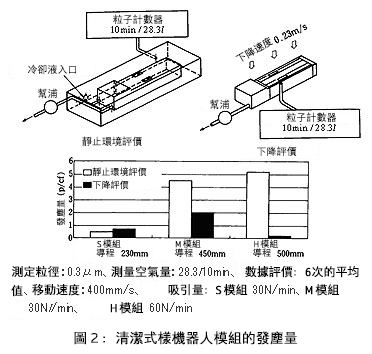

圖2是本公司的直動傳動裝置無塵式樣XY模塊3個機種用2種評價方法測定發塵量的結果。可搭載的質量從大到小依次為H、M、S模塊。

低流動評價是假定在需要高清潔度的使用環境下,在驅動裝置的發塵部位測定清潔度的一種評價方式(本數據是滑動平台側面最大發塵部所測得)。另一方面,靜止環境評價是將驅動裝置裝入盒子中,消除除樣品的空氣流和後述的吸引空氣流、以及傳動裝置的運動所產生的空氣流意外的外在因素,意在捕捉傳動裝置全體的發塵的一種評價方式。

低流動評價方式由捕捉局部的發塵來量測大約的發塵量,但實際上起了反效果。推測是因為樣品位置的發塵已經發生了擴散。測定結果受發塵部位和樣品管端的距離、方向的影響,且局部存在發塵處的情況下會容易產生較大誤差,這是這種評價方式的缺點。從能判斷發塵處來看是個好方法,但作為傳動裝置的性能評價來使用時,必須充分注意設定條件。

靜止環境評價因為沒有以上問題能進行高可靠性的發塵量評價,因此之後的評價都以此進行,這種評價方式是NSK評價方式。但是需要注意這種評價的測量結果導致末端作用部的清潔度會有極大的發塵量

4. 無塵化構造

4.1. 基本構造

4.2. 潤滑脂

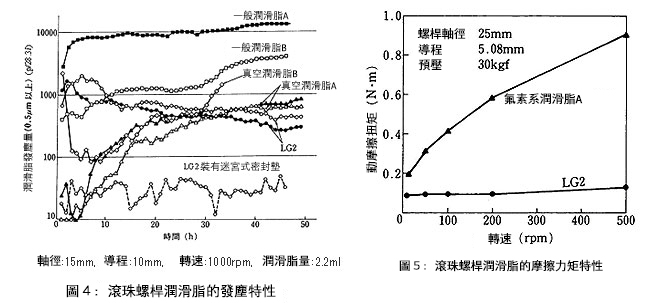

滾珠螺桿、線性滑軌、軸承的潤滑所使用的潤滑脂是主要的發塵源。圖4顯示了滾珠螺桿塗佈不同潤滑脂時的的發塵量。含氟系潤滑脂廣發使用於真空環境,因其黏度高發塵量少也可用於無塵環境。經過一段時間後的發塵量是一般潤滑脂的1/10。

但是與圖2相比,發塵量達到了20倍。理由如下所述,因吸引效果強大所致。再者,本測定是密閉空間下的發塵量,可認為與實際使用的開放空間相比值更低。

LG2潤滑脂是本公司研發的無塵用潤滑脂,與含氟系潤滑脂有相同的發塵量。並且滾珠螺桿螺母兩端設計有迷宮密封圈使得發塵量低減至1/10 。

LG2潤滑脂的特點正是含氟系潤滑脂的缺點。“潤滑性能差”“動摩擦扭矩大”“防銹能力差”這些方面上提高至與一般潤滑脂同等水平。圖5顯示了動摩擦特性。相對於含氟系潤滑脂由高基油黏度而具備低發塵特性,LG2是不依賴於基油黏度的低發塵潤滑脂。

而且,對於半導體・液晶(LCD)製造設備所使用的傳動裝置,正向高溫、大負載的用途擴大。

這時發塵物質中存在金屬元素成了大問題,為了應對此問題具有與LG2同樣的發塵特性並且使用溫度範圍更廣的低發塵・高溫・低金屬元素含量的無塵潤滑脂式樣LGU被開發及使用。

4.3. 由吸引來降低發塵量

這是由真空泵、排氣扇作用於發塵源而維持負壓,使得空氣由外部向發塵源流入,提高清潔度的方法。其中包括滾珠螺桿螺母部分、線性滑軌滑塊部分獨自採用吸引的方法以及傳動裝置全體採用吸引的方法。

前者吸引處位於滑動側並且由於數量眾多而需要吸引氣管纏繞的空間,而且由於吸引處接近於潤滑脂潤滑部位,所以有吸引口被潤滑脂堵塞喪失機能的可能,這些都是存在的問題點。後者為防止發塵所以需要在本體的滑動開口部都生成循環的空氣流,結果導致了吸引量過多的缺點。

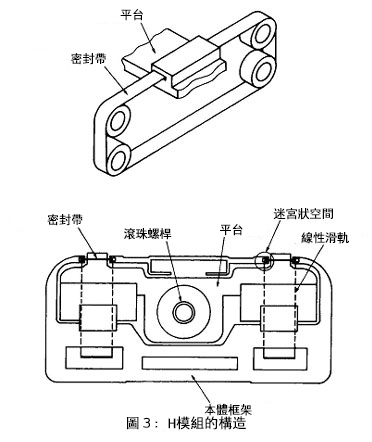

圖3的傳動裝置採用了後一種方法,但在開口部使用密封皮帶蓋住。密封皮帶的兩端由滑動平台所固定,本體框架的兩端設有滑輪來引導迴轉這樣的構造。密封皮帶與本體框架的溝槽部分形成的迷宮狀的空間裡由所產生的高速氣流吸引量降低至60Nl/min(與沒有密封皮帶相比1/5以下)。

4.4. 由內部空氣循環來降低發塵量

直動傳動動產品中由本體框架所包圍的直動部分有類似於活塞一樣的作用,所以移動方向的前方的內部壓力變高,當移動至行程末端時存在將灰塵排出的問題(活塞作用),可由以下方法減少這些影響。

(1) 直動部分的橫截面積的小型化

直動部分由線性滑軌滑塊、滾珠螺桿螺母以及它們與工件相結合的滑動平台所組成,必須保證末端作用部的固定部的剛性。由於縮小了以上部分的橫截面積,圖3的產品的滑動平台的末端作用部的固定部分配置於能得到最大剛性的線性滑軌的中央位置。這與舊產品相比,旋轉方向剛性提高至1.8倍的同時由於滑動平台的薄壁化使得直動部分橫截面積可以從77cm2減少至63cm2。但是這個活塞作用在400mm/s的移動速度下,以151Nl/min的速度排出灰塵,因此這也是直動傳動難以實現高清潔度的巨大原因。

(2) 本體框架兩端的連通

移動平台的移動方向後方的空間與前述的相反的作用產生負壓。因此與前方空間的連通能使前方空間的氣壓得以減小。多數的傳動裝置本體框架使用了壓出成型的鋁材。具有確保橫截面的剛性和具有多個中空部分以實現輕量化這樣的形狀。這些中空部分連通了滑動平台前後的移動空間,容易產生上述的作用。

5. 振動

傳動裝置的振動問題大致可分為2類,需要注意它們的解決方向是完全相反。

(1) 振動振幅有問題的情況

銲線工程(半導體芯片和引線框的接線工程)中,存在無法通過振動振幅來確定末端作用部的位置的問題,提高剛性、輕量化可提高固有頻率有助於問題的改善。

(2) 振動加速度有問題的情況

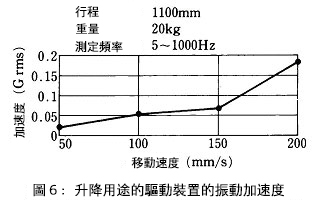

出現於晶片搬運手臂中。降低剛性會有固有頻率的下降、振動加速度的減小的傾向。但是當傳動部分的剛性比較低的時候,較遠的晶片部分的振動振幅被放大,因此難以確定停止位置。重視傳動部分的剛性,末端作用部在振動加速度與振動振幅之間取得平衡,這麼做比較有效。圖6顯示了升降用途的傳動裝置的振動加速度測定的例子。

6. 後記

無塵搬運手臂將來的需求將是“減低發塵量和減小可檢出微粒的半徑”以及“需求擴大的同時降低成本”。

隨著半導體晶體的高集成化,同時進行著減低發塵量和減小可檢出微粒的半徑,就傳動部來說不久的將來會要求至0.05μm的粒子 35個/m3這種程度。在追求滾動導引型傳動裝置的極致性能的同時,非接觸式傳動、導引傳動方式所構成的搬運手臂在今後也可能迎來需求期。

另一方面,HDD的高密度化,LCD、PDP的普及所需要的組裝・檢查工程中對無塵搬運手臂的需求也在擴大,想必今後降低成本的需求也會越來越強烈。但是與一般的搬運手臂不同,無塵搬運手臂有低流動等設備方面的高價格,所以對於傳動裝置的需求來說,相較於低成本化更需要能簡易安裝的高清潔度的產品。

無論如何期待無塵產品市場的擴大的同時,無塵搬運手臂技術與現今依賴於潔淨空氣供給的裝置保持同一水準的清潔度,日益向有競爭力的性能水平的產品成熟發展。