1. 前言

近年來資訊產業得到驚人的發展,滾珠螺桿、線性滑軌和軸承在半導體、液晶製造行業中的使用量亦急劇增加。在這些產品的製造設備中滾珠螺桿和軸承在運轉時潤滑脂可能會發生飛濺,如附著到晶體片產品上的話,將使產品失去價值,因此需要開發新型清潔用潤滑脂的要求越來越強烈1)。

現在不僅僅在真空環境,常壓環境下使用的半導體、液晶顯示器製造設備的滾珠螺桿和軸承大多都使用蒸發量少的真空環境用氟素系潤滑脂。但是,一般的氟素系潤滑脂都使用高粘度的基油,並且幾乎不配合使用防鏽劑。

因此以下問題屢屢被提出。

- (1) 摩擦力矩大,成為發熱和馬達超負荷的問題原因。

- (2) 與礦物油和合成油潤滑脂相比耐磨損性差,短時間內會發生磨損。

- (3) 庫存品有生鏽現象。

在此,NSK為了改善這些問題,開發了低發塵量、耐磨損,耐蝕性俱佳,且兼備低摩擦力矩的LG2潤滑脂。

在此藉由與市售的其他潤滑脂比較,來介紹滾珠螺桿和軸承等使用時LG2潤滑脂的實用性能。

2. LG2潤滑脂的組成與代表性能

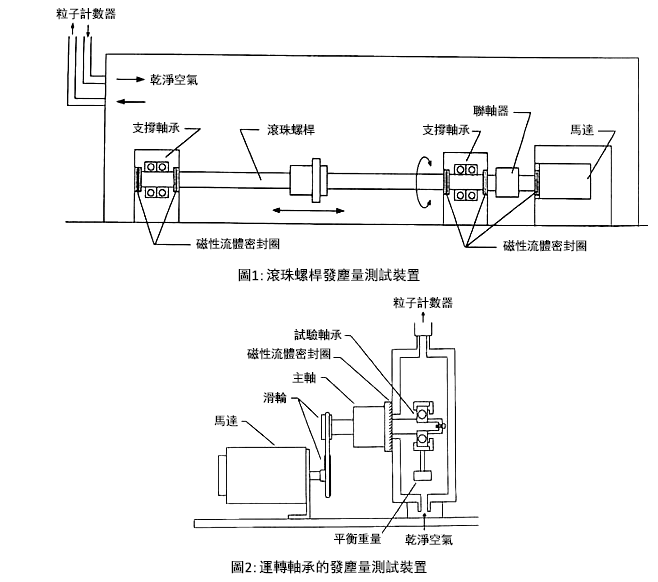

與LG2潤滑脂進行對比試驗的市售潤滑脂組成與代表性能如表1所示,LG2潤滑脂的基油是礦物油與合成碳化水素油的混合物,同時使用鋰基皂石作為增稠劑。通過大量實驗,最終確定了最佳配方,在嚴格的實驗條件下實現了低發塵性。

同時,留心注意添加劑的配合,避免重金屬等有害元素的影響。

3. 發塵性能

3.1. 發塵量的量測方式和量測方法

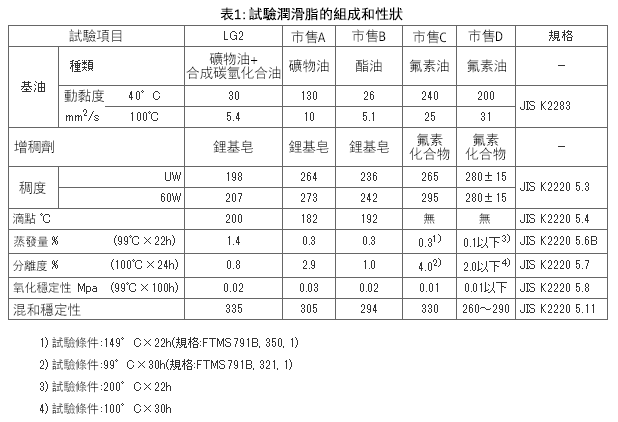

滾珠螺桿的發塵量量測裝置如圖1所示,旋轉軸承的發塵量測定裝置如圖2所示。滾珠螺桿使用聯軸器直接驅動,因為裝配了磁性流體密封墊,所以只會量測來自滾珠螺桿的發塵顆粒。使用軸徑15mm,導程10mm的滾珠螺桿,在使用有機溶劑清洗乾燥後,螺帽內部填充2.2ml潤滑脂。量測裝置放置於在25℃環境下恒溫的清潔工作臺內,在1000rpm行程210mm的條件運行,使用散射粒子計數器進行測試。線性滑軌使用幾乎一樣的測試裝置,線性滑軌使用的是小型線性滑軌(LU09),線速度為110mm/s,行程為23mm.

運轉的軸承使用皮帶輪進行驅動,裝配有磁性流體密封墊並放置于清潔箱中。以一定流量通入空氣,隨著軸承的旋轉產生的粒子像滾珠螺桿產生的一樣通過粒子計數器進行測試。

3.2. 來自滾珠螺桿的潤滑脂發塵量

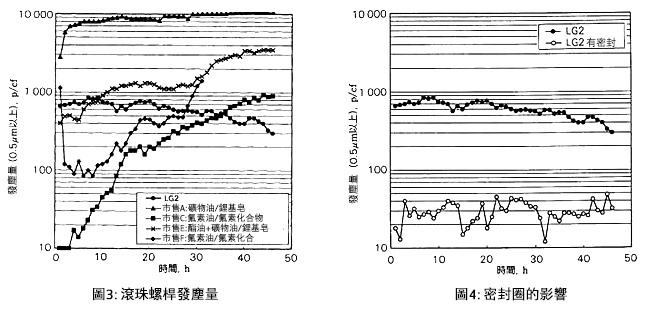

LG2潤滑脂與市售的潤滑脂發塵量的比較如圖3所示,礦物油鋰基潤滑脂A與酸性礦物油鋰基潤滑脂的發塵量更多。氟系潤滑脂C、F系列在市售的潤滑脂中發塵量較少,但隨著使用時間增加也有發塵量增加的趨勢。與之相對的,LG2潤滑脂隨著執行時間的增加,發塵量依舊很少。增稠劑較多的潤滑脂更具有難以發塵的趨勢。

滾珠螺桿在裝配、未裝配密封圈的條件下的發塵量如圖4所示。裝配密封墊時,發塵量減少10%,因此配有密封墊的情況下有很好的清潔效果。

3.3. 來自線性滑軌的潤滑脂發塵量

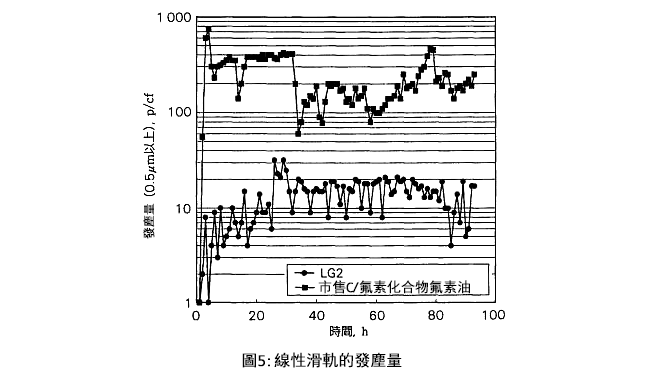

LG2潤滑脂與氟素潤滑脂C的發塵量比較如圖5所示,與滾珠螺桿相比具有很大的發塵性能差異,LG2展示了極好的結果。

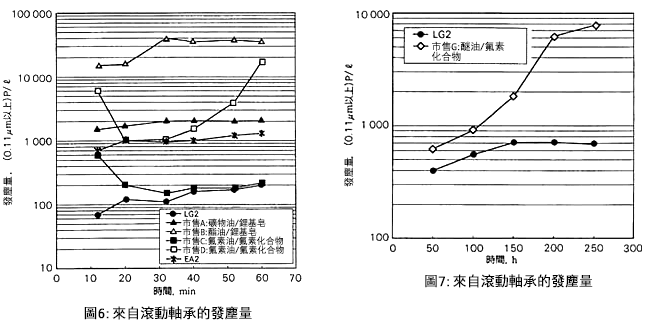

3.4. 來自旋轉軸承的潤滑脂發塵量

帶有非接觸式橡膠密封墊的小型軸承695VV(內徑5mm、外徑13mm、寬度4mm)在3600rpm下運轉的潤滑脂發塵量如圖6所示。與市售潤滑脂相比,LG2顯示出良好的低發塵量。在市售的潤滑脂中,酸性油-鋰基潤滑脂B發塵量格外多,礦物油鋰基潤滑脂A,合成氫碳化合尿素系EA2潤滑脂發塵量逐漸減少。氟素系潤滑脂隨著品牌名稱的不同而具有較大差異(市售C、D潤滑脂)。因為尿素系潤滑脂在市售潤滑脂中發塵量相對較少,針對上述EA2潤滑脂與尿素系潤滑脂構造不同的酸性尿素系潤滑脂G進行了試探性評價。同樣在相同的軸承,5400rpm下運轉250小時,如圖7顯示,尿素系潤滑脂G在運轉初期與LG2潤滑脂顯示出相同的發塵量,但再經過一段時間的運轉後發塵量急劇增大。

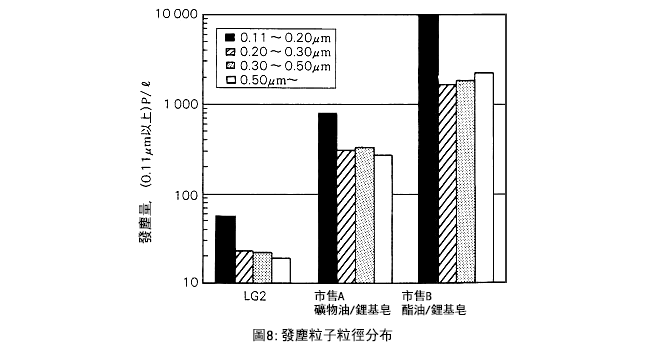

3.5. 發塵粒子的尺寸分佈

使用695VV滾珠軸承在3600rpm下運轉20分鐘後的潤滑脂發塵粒子尺寸分佈如圖8所示。不論哪種潤滑脂,小尺寸的粒子均特別多,隨著粒子尺寸變大發塵量隨之減少。所以發塵量的差異主要取決於小徑粒子的形成。

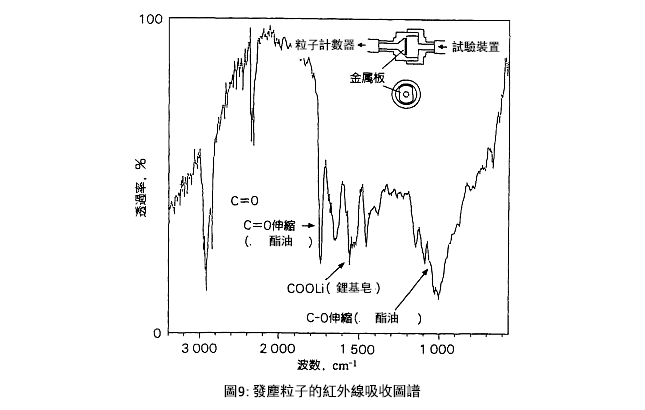

3.6. 發塵物質的鑑定

在滾珠軸承695VV實驗中發塵量最多的酸性油-鋰基潤滑脂,進行了發塵物質的調查。圖9顯示了發塵物質的紅外線吸收光譜。在粒子計數器前安裝一塊金屬板,對金屬板上面附著的物質進行FT-IR分析。從光譜表可以明確鋰皂石羥基的吸收峰與酸性油羥基的吸收峰,所以發塵物質為潤滑脂的成分。

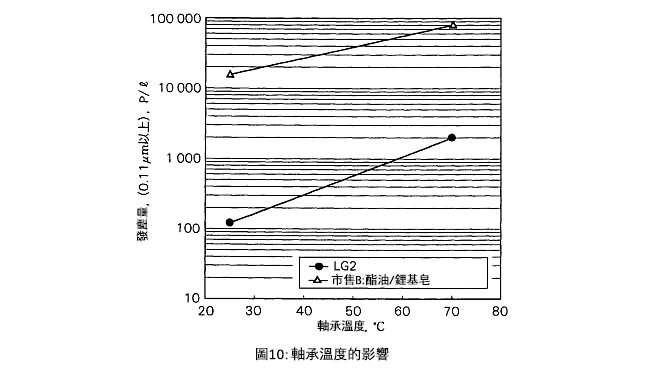

3.7. 環境溫度的發塵及影響

LG2潤滑脂與易發塵的酸性油-鋰基皂石潤滑脂B封入上述相同的滾珠軸承,在3600rpm,70°C下運轉。運轉20分鐘後發塵量如圖10所示。隨著兩者的溫度上升發塵量急劇上升。LG2潤滑脂為礦物油與氫碳化合水素油的混合物,由於黏度低,隨著溫度的升高蒸發量增加。不僅僅要考慮潤滑性,低發塵性的維持也要考慮,所以環境溫度為70度為使用臨界溫度。

3.8. 運轉速度的發塵及影響

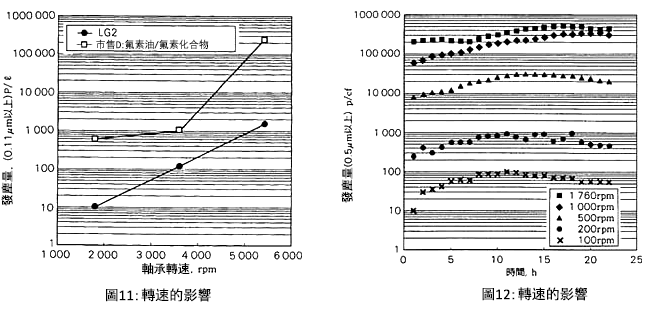

封入LG2潤滑脂和氟素系潤滑脂D的滾珠軸承695VV,分別在1800、3600、5400轉條件下運轉時的發塵量測試結果如圖11所示。

同時,封入氟素系潤滑脂F的滾珠螺桿在速度為100~1760rpm之間的發塵量的測試結果如圖12所示。運轉速度增大1倍,全部潤滑脂的發塵量均增大10倍。與潤滑脂發塵量相對的,離心力的影響也很大。

4. 動摩擦力矩性能

4.1. 動摩擦力矩測試方法

軸徑25mm、導程5.08mm,將雙螺帽滾珠螺桿內封入5ml潤滑脂,將轉速逐漸增大至500rpm,在螺帽安裝力矩感測器,進而測試動摩擦力矩。

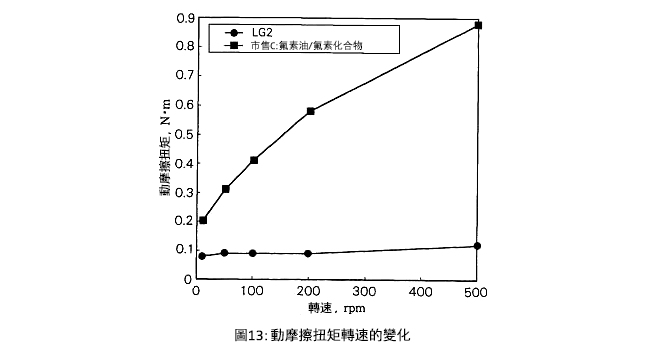

4.2. 滾珠螺桿動摩擦力矩的量測結果

LG2潤滑脂與氟素系潤滑脂C的動摩擦力矩測試結果如圖13所示。與LG2潤滑脂相比機油黏度約8倍的氟素系潤滑脂C隨著運轉速度的增加,動摩擦力矩顯著增加。然而對LG2潤滑脂在500rpm下動摩擦力矩幾乎沒有增加。

5. 耐久性與耐磨損性

5.1 滾珠螺桿的耐久實驗方法

將軸徑14mm、導程5mm的滾珠螺桿內封入1.5ml潤滑脂,在轉速為2400rpm,軸向負載為280N的條件下進行耐久實驗。實驗後的軸向間隙量測,即可掌握該滾珠螺桿的磨損情況。

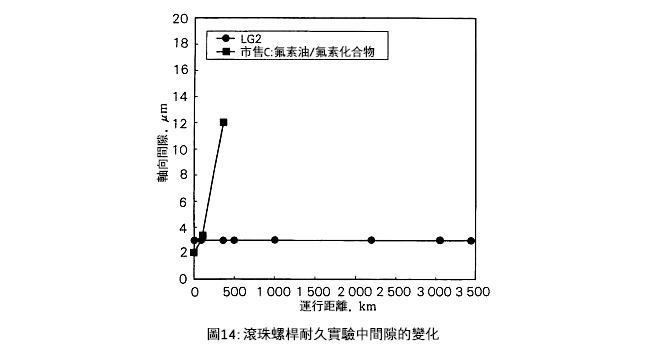

5.2. 滾珠螺桿的耐久實驗結果

封入LG2潤滑脂與氟素系潤滑脂C的滾珠螺桿耐久實驗結果如圖14所示。氟素系潤滑脂C在滾珠螺桿運行3500KM後出現磨損,軸向出現約為12μm的間隙。然後LG2潤滑脂在運行3500KM後沒有磨損痕跡,未見任何異常。

5.3. 線性滑軌的耐久實驗方法

線性滑軌(LS20)的滑塊內填滿潤滑脂,施加1.37KN的預壓,以線速度30m/min,行程500mm的條件運行。使用推拉力計量測動摩擦力矩。

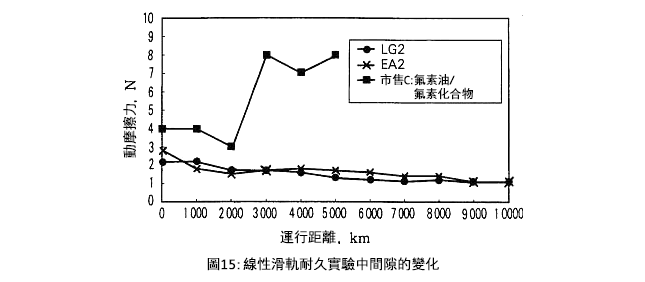

5.4. 線性滑軌的耐久實驗結果

LG2潤滑脂、EA2潤滑脂及氟素系潤滑脂C封入線性滑軌進行耐久實驗的結果如圖15所示。氟素系潤滑脂C在運行3000KM後出現大量磨損,5000KM後端蓋出現破損。然而LG2、EA2潤滑脂在運行10000KM後,幾乎沒有發生磨損,同時未見剛性問題。

6. 防鏽性能

6.1. 防鏽實驗方法

將滲碳鋼(SCM420H)滾珠螺桿塗抹約10μm厚潤滑脂,在相對濕度95%,環境溫度70℃條件下放置96小時,觀察實驗後生鏽情況。

6.2. 防鏽實驗結果

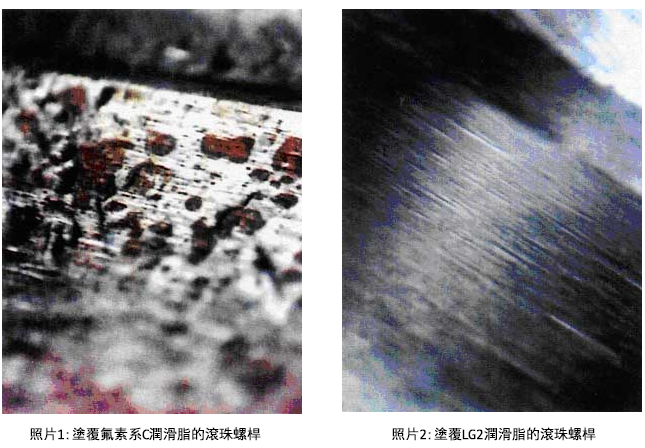

如照片1所示,儘管氟素系潤滑脂C在配合防鏽劑的情況下,滾珠螺桿表面依舊出現了大量紅色鏽跡。然而,塗抹了LG2潤滑脂的滾珠螺桿表面沒有出現任何鏽跡。

7. 總結

(1) LG2潤滑脂通常用於半導體或液晶製造等常溫常壓環境下使用的滾珠螺桿、線性滑軌、旋轉軸承。

(2) LG2潤滑脂與其他市售潤滑脂相比發塵量更少,具有優異的耐磨損性、低摩擦力矩、耐蝕性。

(3) 發塵物質是潤滑脂成分,尺寸越小粒子越多。潤滑脂的發塵量差主要取決於由於小尺寸發塵粒子的生成難易程度。

(4) 隨著環境溫度、轉速的升高、增大,潤滑脂發塵量急劇增大。考慮到低發塵性的維持,LG2的使用溫度界限為70℃。