1. 前言

在機器結構中,平台進給系統是決定軸向精度的重要運動系統。

隨著NC機床精度的提高和半導體製造設備、信息相關設備、超精密加工的發展,市場中不斷提出高精度的要求。

在這裡,將會以機構裡面重要的機械要素―滾珠螺桿、直線導引裝置為中心,將各要素對定位精度的影響進行概述。

2. 精密定位精度的要素

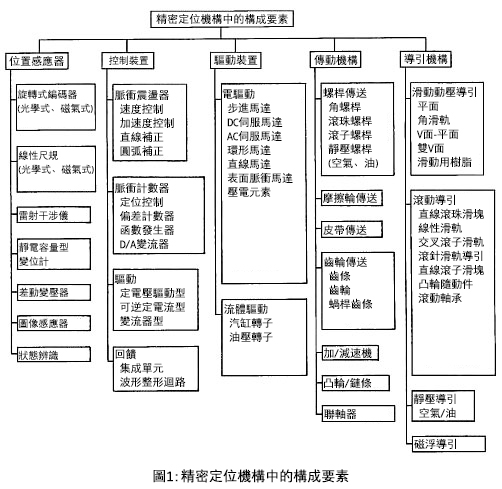

圖1展示的是精密定位機構中的構成要素。雖說為定位精度,但需要的功能和精度是各種各樣的,因此使用的要素也要考慮多種組合。問題不在於哪個要素是好的,而是為了達到要求的功能和精度,哪個要素是合適的。

另外,控制驅動裝置當然也具有極為重要的作用。為了提高定位系統的精度,不僅要提高某些元件的精度,關鍵在於對系統整體進行探討和最優化設計。

而傳送螺桿是最常被使用的傳動機構元件。在精度方面,有著從便宜的螺絲到超精密方形螺絲和靜壓螺絲等各種各樣的元件。

在精確定位方面,壓電元件、線性馬達等直接驅動或摩擦驅動裝置等都具有各種實用化的案例。

雖然有各種各樣的傳動機構元件,但從成本、長期穩定性、行程・剛性・負載能力・速度等的對應性、控制的難易度或使用的便利性等方面進行考慮,滾珠螺桿仍具有許多特長。

導引機構也使用各種元件,其中滑動導引(動壓導引)是最常見的。但在現今高精度高速化的要求下,受到導引部位的遊隙、由於速度和外力引起的摩擦力的變化、低速時的粘滑、高速時的耐久性等問題的影響,靜壓導引和滾動導引的使用也在逐漸增加。另外在真空等環境下磁力懸浮導引也逐漸進入實用階段。

3. 滾珠螺桿對定位精度的影響

3.1. 導程精度

滾珠螺桿的導程精度是在1980年製定JIS標準,1987年進行部分修訂,規定了(1)累計代表移動量誤差、(2)變動值(全長)、(3)變動值(300mm)、(4)變動值(轉動一圈)等共4個特性。

雖然滾珠螺桿要求的功能是螺帽的進給精度,但一般對軸單體的導程精度進行評估的情況比較多。若將導程精度區分為廣範圍和狹範圍,相對來說,廣範圍精度因為加工精度好和容易補正的原因,很少出現問題。今後為了高精度化的需求,狹範圍精度會越發重要。

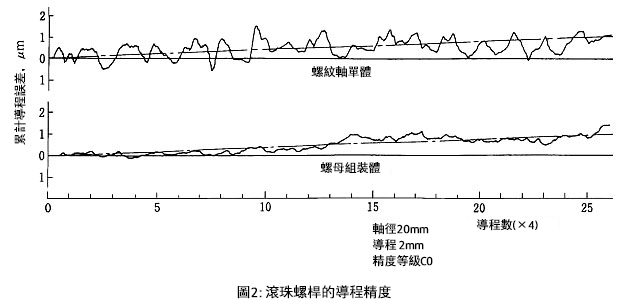

圖2為最高精度C0級的導程誤差的一個範例。累計代表移動量誤差為1μm/208mm,螺桿軸單體相對於全長的變動值為2μm,螺帽組裝狀態的最大幅度不超過0.9μm,是規格值的1/2以下。

變動值的特徵成分是螺桿磨床導螺桿的轉動一圈的分量(12mm週期),其單體為1~1.5μm,但因為螺帽組裝後的平均化效果會減少到0.5μm以下。一般來說比起在單體的情況下,螺帽組裝狀態的狹範圍的誤差會減少到1/2~1/3。

3.2. 非同期成分

即使周期不同,上述的導程精度也是軸的旋轉同期成分。在滾動要素中由於會出現滾動體的自轉公轉所產生的非同期成分,在超精密的領域會成為主要問題。原因在於軌道面的粗糙度、真圓度、滾動體外徑之間的相互差、真球度不良等,更有循環機構引起的滾動體在出入過程中引起的振動問題。根據塚田等1)的報告,在一個移動誤差在0.4~0.5μm的平台上,將原本使用的滾珠螺桿使用保持器或者合成樹脂的間隔鋼珠,移動誤差將會降低至0.1μm以下。鋼珠通過成分不單會通過振動的形式出現,還會通過扭矩變動的形式出現,與馬達扭矩相關且容易造成移動誤差。

這類誤差不同於同期成分,很難通過控制補償來補正,而且出現在滾珠螺桿應用在超精密領域的時候,正確的評價研究案例很少,可以說是今後的重要課題之一。

3.3. 安裝部精度、安裝誤差

即使導程精度是高精度的,如果不正確進行安裝,定位精度也會變差。在1987年的JIS訂正中,公認了滾珠螺桿安裝部精度的重要性,因此規格值比以前變更的更為嚴格。並且今後會有更加嚴格的趨勢。

如果滾珠螺桿和軸承或導引機構的同心度差,就容易出現旋轉跳動的誤差,容易和導程誤差混淆。根據米田2)的案例報告,將螺帽和支撐軸承的同心度控制到原來的數分之一,超精密切削時的導程誤差特徵將會消失。

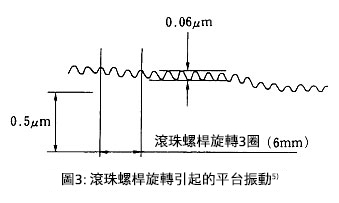

圖3為在空氣靜壓導軌的導引下,C0級滾珠螺桿通過聯軸器連接,移動時的位置變化測量示例3)。雖然出現了旋轉振動成分,但幅度很小。

為了使其更小,將螺帽與平台在軸方向上固定,其他方向自由的安裝方法也已經在實際中得到應用4~7)。

3.4. 剛性

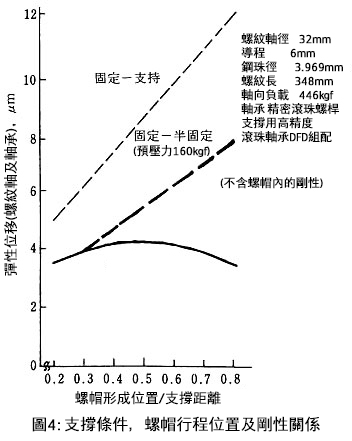

如果滾珠螺桿周圍的剛性較弱,可能會導致無效運動。滾珠螺桿整體的剛性並不只是螺帽內部剛性(鋼球和溝槽之間的剛性),還需要評估螺桿軸的伸縮和整體支撐軸承的剛性。一般通常螺桿軸的伸縮佔的比例最大,並且該剛性根據軸支撐條件而變化很大。

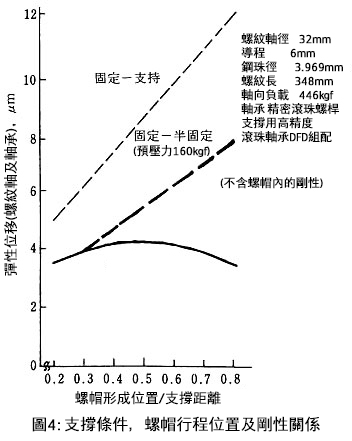

如圖4所示,固定—支撐(軸方向自由)時,隨著螺帽位置,剛性的變化較大,而固定—固定時的剛性較高,且變化更小。

固定—固定的條件下雖然對高精度化更有利,但螺桿軸的熱膨脹可能導致支撐軸承過負載等問題。在這種情況下使用固定—半固定的結構比較多8)。

3.5. 扭矩

由於滾珠螺桿的摩擦原本就很小,感覺上可以為了提高剛性而加大預壓力。但是,在精密定位方面,因為滾珠螺桿和支撐軸承的扭矩(特別是扭矩波動)變化引起的控制系統累計脈衝的變動,會導致定位精度的誤差。因此扭矩穩定性變得很重要,在1987年JIS修訂中建立了扭矩規格,並且規定了標準扭矩Tp及其容許變動值。

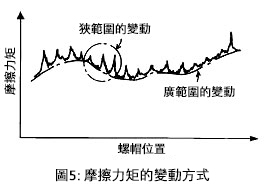

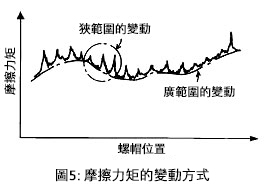

扭矩的變動也有分廣範圍和狹範圍的變動。廣範圍變動的原因主要是因為螺桿軸溝槽直徑的誤差而引起的預壓量的變化(定位置預壓的情況)。如果剛性沒有問題,使用定壓預壓時這種變化會變得非常小。狹範圍變動是由螺桿軸溝槽面的精度、形狀精度或循環路徑的設計、加工精度等因素引起的。狹範圍變動在低速和搖動時特別明顯,使用間隔鋼珠對改善狹範圍變動有很好的效果。

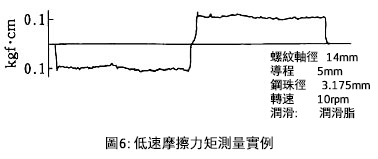

相較滑動螺桿,滾珠螺桿被認為扭矩但變動大,但如圖6所示,現在已經已經有了很大的改善。

如同後面會論述,在高速運轉時,潤滑劑粘度的影響會使扭矩增大。相反超低速運行時,潤滑劑的特性會對扭矩產生影響。

如前面所述,滾珠螺桿的安裝誤差也會與扭矩變動有關係。如果安裝精度差,伴隨著鋼珠通過成分的變化,扭矩隨著扭轉力的增大而增大,特別在低速領域會有扭矩異常增大的情況發生。

3.6. 熱膨脹

隨著高速化的推進,滾珠螺桿熱變位的影響越來越大。

滾珠螺桿的溫度上升可以通過1質點系的簡化而用以下計算公式求出。

在這裡

- θ: 溫度上升(°C)

- t: 時間(h)

- Q: 每單位時間的發熱量(kcal / h)

- β: 每單位時間單位溫度的放熱量(kcal / h・°C)

- CM: 熱容量(kcal / °C)

熱變位可以通過熱膨脹係數和溫度上升值而求出。

以下整理出熱變位的對策。

在考慮實際的機械的發熱量時因為馬達和支撐軸承的發熱也很大,不能只考慮滾珠螺桿的影響。這裡只針對滾珠螺桿單體的影響進行考量,影響因素有扭矩和轉速。

摩擦扭矩是由負載項TF和速度項TV的總和所組成。而滾珠螺桿的受力由預壓和外部負荷組成,但預壓滾珠螺桿的外部負荷影響小,因此TF的計算中只計算預壓扭矩是沒有問題的。如前述,即使預壓量增大,全體體系的剛性也不會明顯增加,所以預壓的設定以最小限度較好。

速度項TV是由潤滑劑的粘著抵抗和攪拌抵抗而產生的摩擦形成的。粘度對TV的影響很大,因此潤滑劑的選擇非常重要。筆者考慮了潤滑性能,在輕負載・輕扭矩領域裡推薦使用40℃(基油)粘度的10~30cSt,在高負載領域裡推薦使用35~50cSt的潤滑劑。

轉速與發熱量成正比。但是,因為放熱量也和轉速有關係,因此溫昇約與轉速的0.5次方成比例。無論如何,低轉速時溫昇較低,因此伴隨著高速化,導程也有加大的傾向。

發熱量取決於以下幾方面的總和(1)滾珠螺桿表面的熱傳遞、(2)往螺桿軸端方向的熱傳導、(3)往螺帽座的熱傳遞、(4)強制冷卻的散熱。

如上述所說,藉由選擇合適的預壓量和潤滑劑,可以有效地抑制溫昇。考慮到今後更進一步的高速精度化,必須要考慮使用一些強制冷卻手段。

強制冷卻有各式各樣的方法,冷卻對象分為螺帽和螺桿軸。螺帽冷卻因為不是直接對螺桿軸進行冷卻,冷卻效果較小,軸冷卻的效果比較好。在螺桿軸外周或中空軸冷卻都在實際應用上沒有問題。冷卻流體按效果排序依序為水、油、空氣。雖然空氣因為流量的原因冷卻效果較小,但因為有流體不用回收等優點,因此也有使用。中空滾珠螺桿作為強制冷卻用滾珠螺桿已經進行了系列化,各種效果也已經作成了各種報告。

迴避溫昇的影響的方法也有各種各樣的提案。用低膨脹係數的材料來製作螺桿軸可以減少熱變位,但是在應用時要優先考慮材料強度、成本等因素。

最常使用的方法是給予螺桿軸預拉力。但是在軸旋轉的情況下,一般只考慮溫昇2~3°C的預拉力,特別情況也只有考慮5°C左右的預拉力。前述的強制冷卻和預拉力一起使用在不必考慮高精度冷卻能力的時候非常有效果。

根據垣野9)的報告,也有通過即時監控馬達的負載和速度,預測溫昇和螺桿軸熱變位,從而進行補正的方法。

閉迴路控制時,熱變位並不會產生直接的影響。雖然這是高精度化的有效方法,但因為成本增加和控制困難等原因,所以也並不是萬能的。

4. 直線導引裝置的影響

如前述所說有各式各樣的直線導引裝置。因為近年滾動導引滑塊有很多使用案例,這裡主要對交叉滾柱導軌(非循環滾柱類型)、線性滑軌(循環鋼珠類型)引起的定位精度的相關問題進行闡述。

4.1. 交叉滾柱導軌

4.1.1. 組裝和組裝精度

這種直線導引是將軌道與基台組裝,調整間隙後得到相應的性能。如果不進行正確的安裝就無法得到高精度的導引,因此必須十分地注意安裝方法。

導軌的軌道溝槽面的粗糙度和彎曲雖然已經很小,但溝槽的垂直度和形狀仍然很重要。因為導軌的安裝面最後是經由無間隙地安裝軌道得到的,所以要得到高精度的行走精度就必須使軌道精度達到同等級的精度。通常藉由橫壓螺絲來調整組裝後的預壓,但在鎖緊螺絲時會使軌道變形,進而使行走精度惡化。因此會在軌道和橫壓螺絲之間放入橫壓版,使螺絲力量得到平均化。

4.1.2. 行走精度

這種類型的導引如果正確的組裝,將會得到相當良好的行走精度。

交叉滾柱導軌(其他非循環導軌同理)隨著平台的位置變化,支撐的滾動體的位置是相對移動的,因此預壓和剛性會變化,行走精度也會變差。因此希望滾動體部分的全長比最大的行程要長。因為滾柱徑的相互差會引起行走精度在狹範圍內的變動和使非同期成分產生,依據筆者的經驗,如果上述的滾柱部全長變長,可以得到平均化效果,對行走精度也有影響。

藉由這樣的對策,行程350mm的平台的水平・垂直方向的直線度可以達到0.6μm,垂直轉向達到1.9秒,水平轉向達到0.5秒。

4.1.3. 微小滑動

像這樣的非循環類型直線滑塊外形小,並且和循環類型相比沒有因滾動體進出引起的非同期變動成分,因此適合高精度使用。

但是,非循環類型也有缺點。其中之一就是微小滑動現象。這個現象是在平台往復運動的過程中保持器與導軌的相對位置會一點一點地偏移,最終保持器會脫離出軌道。雖然軌道的兩端會安裝止動裝置,但保持器會撞到止動裝置造成行走精度不良,也會使保持器破損。

作為對策,可嘗試使用齒輪架或者鋼絲等來矯正軌道和保持器的位置,但結構很複雜,因此會削弱此種類型的特徵。

筆者在詳細地對微小滑動進行實驗確認之後發現,在滾柱和軌道都保持著正常精度的情況下,微小滑動容易因為預壓不平均和潤滑性能過於良好而引起,另一方面,對滾柱進行特殊的表面處理可以抑制這種現象。藉由這種處理,在一般的使用範圍內,可使微小滑動現象幾乎不會發生。但是,在平台負載運動的情況下會造成預壓不平均的現象,所以需要注意,像前述一樣必須盡量加長滾柱部位的長度,使負載能夠平均化。

4.2. 線性滑軌

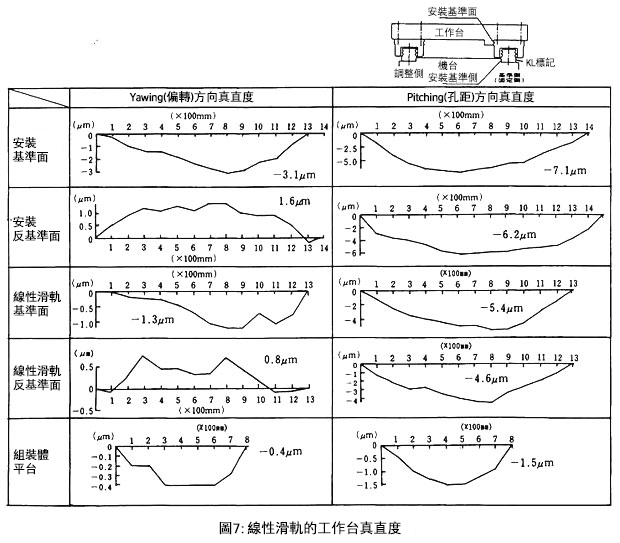

線性滑軌因為軌道很長,軌道的精度最後由軌道安裝面的形狀來決定。因此為了製作高精度的導引面,必須先使安裝面的直線度、安裝面之間的平行度都高精度化。這種情況下,安裝面的粗糙度並不是問題,形狀精度才是重要的,所以並不一定要使用研磨加工。

雖然基本情況下安裝面精度會受到引導面精度影響,但現實中因軌道和滑塊之間的相互干涉、接觸部位的變形等平均化的效果,安裝面精度的影響會降低到1/2 ~1/10左右。圖7是從安裝面精度到組合件精度的測量示例,可以明顯看出上述現象。

在安裝面經過刮削加工後達到1~2μm粗糙度的夾具鏜床特殊案例中,可達到垂直轉向0.2μm/360mm、水平轉向0.8μm/390mm,逼近靜壓引導的高精度。

線性滑軌(其他滾動體循環類型同理)除了直線度的廣範圍變動,也有滾動體循環關聯的狹範圍變動。

狹範圍變動的原因之一是螺絲鎖緊引起的誤差。這是因為螺絲固定的鎖緊力導致軌道和軌道溝槽的變形而引起的。藉由用與加工和研磨過程中安裝時相同的緊固力固定螺栓,可以消除這種誤差。

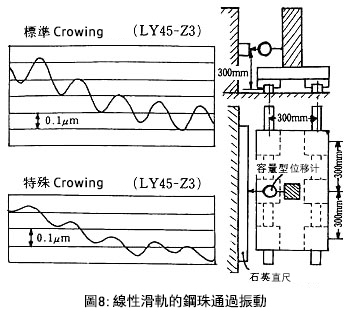

還有一個原因,是鋼珠在出入負載圈過程中引起的鋼球通過成分。這種成分是因為傾斜誤差引起的,若加工點在平台到懸垂點之間時會增大,是一種直線度的狹範圍變動。

這種變動是因為鋼珠在出入負載圈時引起的,為了使鋼珠平順地出入負載圈,可以把滑塊的滾珠轉動溝槽端部設計成緩緩傾斜的形狀(冠狀),使這種變動減少。這種變動在預壓大的時候變動值會變大。並且和滑塊單體相比,平台安裝後因為平均化的效果變動會變得很小。

所以,為了降低這種變動,必須提高鋼珠接觸部位的剛性,作成讓預壓及預壓引起的鋼珠接觸部彈性變形較小的設計(NSK-LY型),形成精確的冠狀,從整體設計的角度出發,因為誤差會隨著角度擴大,所以為了控制懸垂量,滑塊之間要設計足夠的跨距;預壓設計在最小限度,滑塊數增加提高平均化效果等等。如圖8的測量示例所示,標準品在懸垂300mm位置的變動量是0.16μm,使用特殊的冠狀設計後可以得到0.07μm以下的變動量。

5. 定位精度的測量範例與要素分析

定位精度這樣的詞語使用非常廣泛,到底如何定義還沒有明確的規定。一般來說美國工具機工業協會的提案10)被最廣泛地使用。

這種考慮方法是,由任意一點,重複進行定位(7次以上),從數據中計算出離散程度σ,以平均值X為中心±3σ的偏差即為定位,也就是定義 和

和 範圍內的最大、最小值為系統精度,±3σ為重複精度。這個方法乍看很合理,但只有在實際誤差符合正規分佈的時候才合適,在誤差是有特殊規律的時候則是錯誤的。並且,只用這種評價方法進行誤差的原因分析也很困難。

範圍內的最大、最小值為系統精度,±3σ為重複精度。這個方法乍看很合理,但只有在實際誤差符合正規分佈的時候才合適,在誤差是有特殊規律的時候則是錯誤的。並且,只用這種評價方法進行誤差的原因分析也很困難。

筆者是從連續測量平台的移動,從出現的周期模式中評價其誤差原因。

5.1. 工具機的定位精度測量

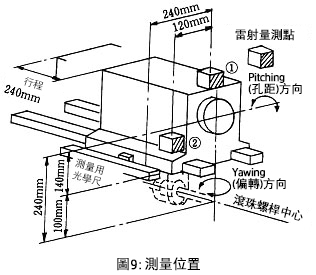

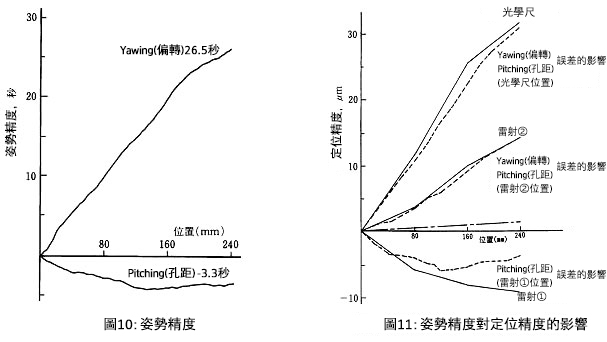

實際在某一台工具機(半閉環控制)上使用光學尺進行測量後,測出很大的誤差(30~40μm/240mm)。而為了尋找原因,使用雷射測長儀測量定位精度、姿勢精度。各測量點如圖9所示。

圖10表示平台的垂直轉向精度和水平轉向精度,特別是水平轉向精度的誤差很大。圖11為用實線表示各個測量點中用光學尺和雷射測長儀測量定位精度的結果。各個測量點的結果有很大不同。從圖10所示的姿勢精度計算包括所有位置誤差在內的各個測量點,再加上滾珠螺桿的導程精度的值,在圖11中用虛線表示。可以看出,這和定位精度基本一致。但是,如點劃線所示滾珠螺桿的導程誤差非常小,定位精度會受到姿勢誤差的影響而決定。

直線度作為平台的姿勢精度來測量的情況很多,這種情況下有時行程較短,測量結果只有4μm,而容易被誤解為精度很高,但可以看出這對定位精度的影響很大。

平台的姿勢精度對定位精度的影響很大,而在廣範圍的變動誤差中溫度上昇對姿勢精度也有很大程度的影響 11)。

在全閉環控制的時候姿勢精度的影響也會出現,例如使用光學尺對位置進行控制時平台中心會存在很大的定位誤差。

5.2 無效運動(LOST MOTION)的評估

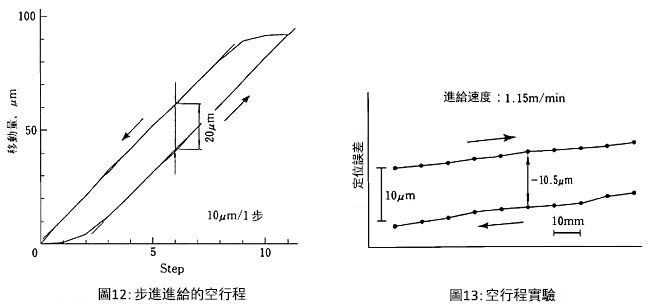

圖12展示了在某一NC機械步進進給的結果,產生了20μm的無效運動。

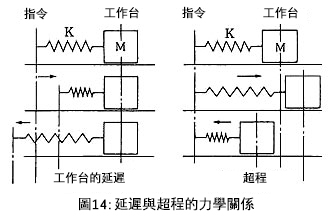

但若在同樣的機械,提高進給運送並進行測量,如圖13所示,無效運動會變為負(移動過量)。這是因為啟動時相對於指令,實際的運動有所延遲,同時在停止時發生過行程的現象。

圖14為延遲和過行程狀態的力學模型。如模型所示,延遲和過行程在力學上都是同一個關係,所以往復的無效運動是啟動時的延遲和停止時的過行程的差的2倍。現在,如果只出現延遲而不出現過行程,將會成為圖12一樣的無效運動,若過行程比延遲大,將會變成圖13的情況。

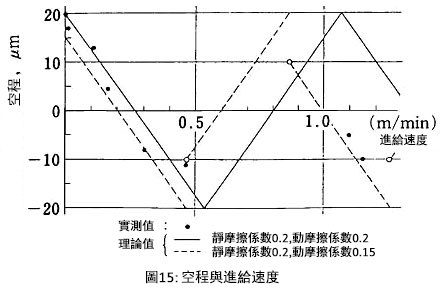

由於過行程會因停止時的力學狀態而發生變化,若將平台假定為1自由度的彈簧質量模型,求出進給速度和無效運動的關係,並與實測值做比較,如圖15所示。可以看出,計算值和實測值很吻合。

5.3. 小型平台的測量

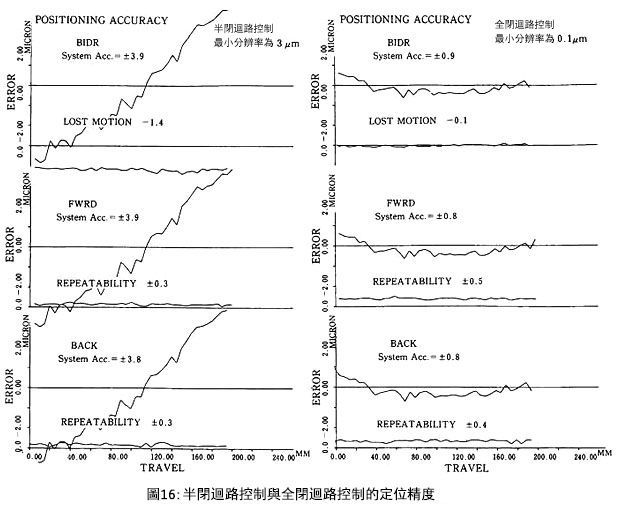

圖16是精密定位平台中半閉環控制和全閉環控制下的定位精度的測量示例。這個平台由滾珠螺桿(導程3mm)和交叉滾柱導軌構成,半閉環的編碼器是1000分度/1轉,全閉環是使用分辨率為0.1μm的光學式光學尺。測量結果顯示,即使把測量誤差包括在內,仍具有相當高的精度。

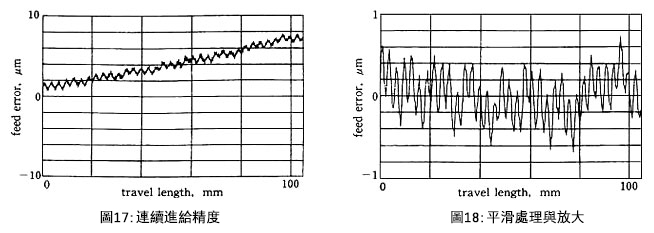

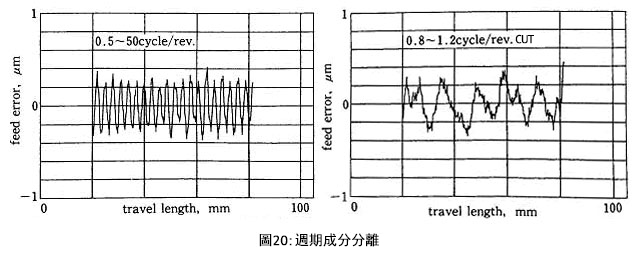

對於此平台具有何種等級的精度,雖然用這種評價有辦法進行討論,但無法知道此精度內包含了怎樣的誤差要素。為了探討誤差要素,將測量連續進給精度後的結果於圖17表示。測量方法是觸發馬達內藏的編碼器信號,1回轉中採集100點數據,進而了解到會發生周期性成分誤差。為了分析這個狹範圍變動成分,將數據經過傾斜補正後的平滑化(移動平均)、縱軸擴大處理後得到圖18的圖形。這次測量雖然使用了雷射測長儀,但仍會有因±0.1~0.2μm的微小振動或空氣狀態等環境因素而產生的波動。為了消除這種成分所以進行了平滑化處理。

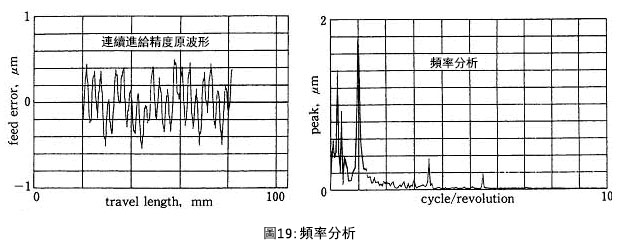

圖19展示了對原波形的一部分進行頻率分析的結果。從圖中可以得知,在0.25~0.4cycle/rev.附近和1cycle/rev.附近皆有特徵頻率出現。圖20是通過逆傅立葉變換將0.5cycle/rev.以下刪除之後的結果。雖然也包含有高頻成分,但週期3mm(1回轉)的成分幾乎佔了全部。即使考慮這次測量使用的編碼器的1回轉的累積誤差為基本分辨率的1/10,也會存在1回轉0.3μm的周期誤差。因實測的誤差是0.5~0.7μm,至少一半以上是編碼器的誤差,而剩下的推測是滾珠螺桿震動回轉產生的誤差和導程誤差。

圖20為反向1回轉周期成分(0.8~1.2cycle/rev.)刪除後的結果。雖然因含有高頻成分而導致亂波,但可發現週期12mm(0.25cycle/rev.)的成分為0.5~0.6μm。這個成分與螺紋磨床的螺紋導程一致,因此認為是由於滾珠螺桿的導程誤差引起的。藉由分析像這樣的連續進給精度的周期性,可以將各要素的誤差分離後進行評價。

6. 後記

以上為以滾珠螺桿和滾動導引為中心,對定位精度的影響因素進行了論述。

今後在考慮超精密定位的課題時,可以確立各式各樣的有意義的課題。

本文沒有對動態反應問題進行論述。高加減速反應和2軸定位的周期精度會在其他的機會進行報告。

本報告只限定討論定位精度,而在實際使用過程中,潔淨度、真空環境、非磁性環境或高速化下帶來的振動、噪音等也是一個課題。

若本文有內容不充足或者說明不到位的地方,請見諒。也希望本文能在定位機構的要素技術上貢獻微薄之力。

參考文獻

- 1) 塚田, 他:精密機械設計便覧, 98, (社)精機学会

- 2) 米田:応用機械工学, 1984年5月号, 98~103

- 3) 相沢, 他:NSK Technical Journal, N0646,(1986)54

- 4) 田中:応用機械工学, 1987年8月号, 110~116

- 5) 大野木:機械技術, 第35巻9号, (1987)77~83

- 6) 木村, 他:機械技術, 第35巻9号, (1987)115~121

- 7) 高橋:応用機械工学, 1987年4月号, 104~109

- 8) 二宮:超精密送り位置決め機構の設計・評価, 75~85, トリケップス(1987)

- 9) 垣野, 他:精密工学誌, 第54巻9号, (1988) 131~136

- 10) NMTBA:DEFINITION AND EVALUATION OF ACCURACY AND REPEATABILITY FOR NUMERICALLY CONTROLLED MACHLNE T00LS

- 11) 山口, 他:NSK Bearing Journal, No.640, (1980) 35~49

和

和 範圍內的最大、最小值為系統精度,±3σ為重複精度。這個方法乍看很合理,但只有在實際誤差符合正規分佈的時候才合適,在誤差是有特殊規律的時候則是錯誤的。並且,只用這種評價方法進行誤差的原因分析也很困難。

範圍內的最大、最小值為系統精度,±3σ為重複精度。這個方法乍看很合理,但只有在實際誤差符合正規分佈的時候才合適,在誤差是有特殊規律的時候則是錯誤的。並且,只用這種評價方法進行誤差的原因分析也很困難。